Substantiating the Design Parameters of a Cleaner of Root Crops from Soil

- 作者: Kurdyumov V.I.1, Isaev Y.M.1, Pavlushin A.A.1, Gorelyshev E.M.1

-

隶属关系:

- Ulyanovsk State Agrarian University named after P. A. Stolypin

- 期: 卷 35, 编号 1 (2025)

- 页面: 139-154

- 栏目: Technologies, Machinery and Equipment

- ##submission.dateSubmitted##: 06.12.2024

- ##submission.dateAccepted##: 13.01.2025

- ##submission.datePublished##: 25.03.2025

- URL: https://journals.rcsi.science/2658-4123/article/view/272162

- DOI: https://doi.org/10.15507/2658-4123.035.202501.139-154

- EDN: https://elibrary.ru/wfxqhh

- ID: 272162

如何引用文章

全文:

详细

Introduction. The task of high-quality cleaning of root crops from soil is relevant at all stages of preparing roots for further processing, feeding to animals, and selling. In the machines for cleaning root crops from soil, there is mostly used water. With the water consumption for washing a unit of mass of soiled root crops up to 200–400%, the use of water creates a huge problem including soiled water treatment. The dry method of cleaning root crops is most common in practice and involves the use of appropriate machines, which are not always able to provide the required quality of the finished product. Therefore, the problem of developing a root crop cleaner by the dry cleaning method and substantiating the cleaner optimal parameters to ensure the required quality of the finished product is important and relevant.

Aim of the Study. The study is aimed at substantiating theoretically the parameters of a root cleaner with adjacent rollers rotating at different frequen cies.

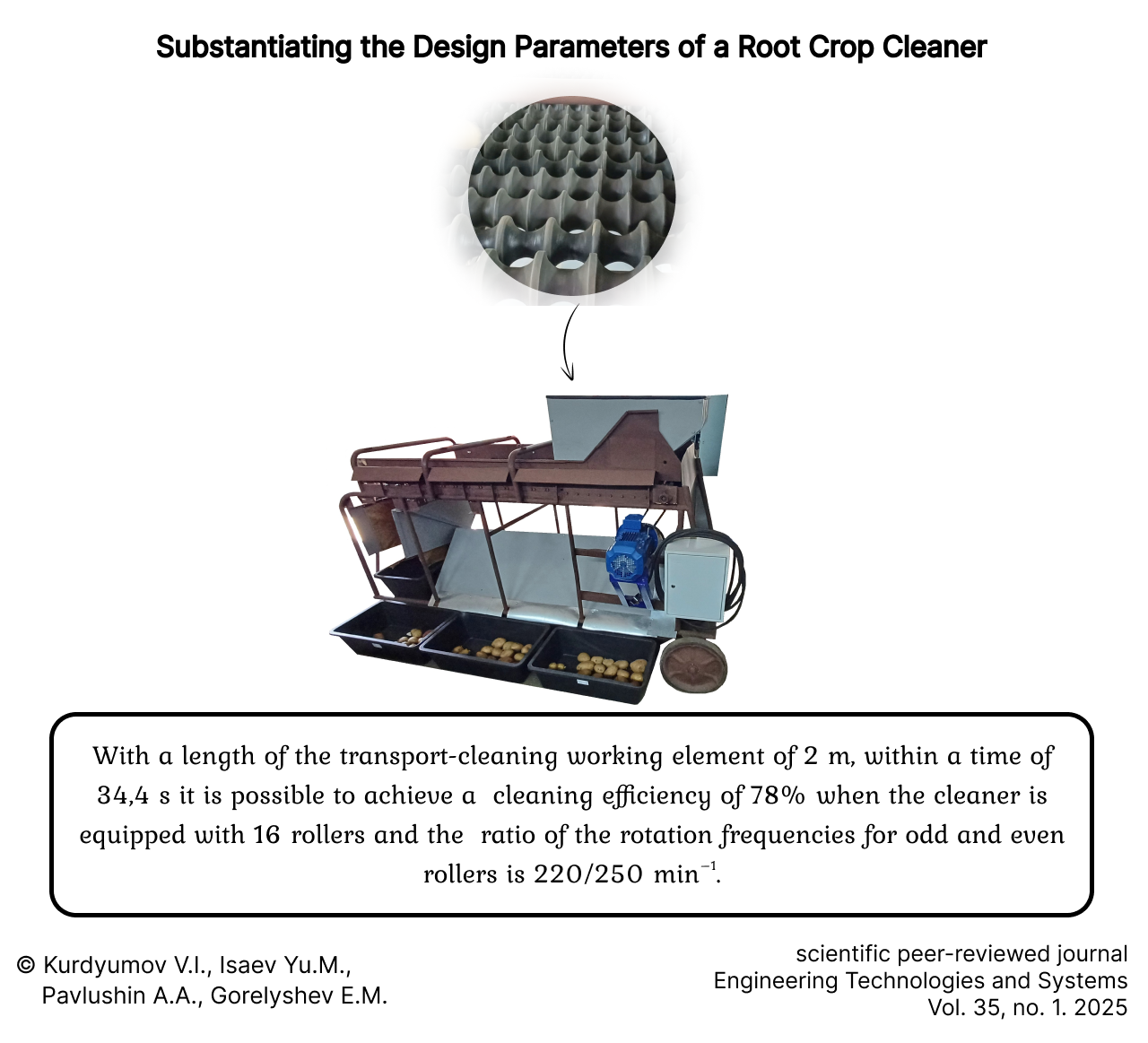

Materials and Methods. The subject of the study is the technological process of cleaning root crops with the dry method. To realize this process, there has been developed a cleaner of root crops from soil, the key features of which are the use of a roller transport-cleaning working element and the ability of adjacent rollers rotate at different frequencies. Individual design parameters of the proposed cleaner have been substantiated theoretically.

Results. There have been determined the forces acting on the root crop when it is located on rotating rollers. There has been found the dependence of the angular displacement φ(t), angular velocity ω(t) of the root crop located on rotating rollers, and the dependence of the coefficient of root crop sliding friction on the rollers on the angle α, which determines the relationship between the main design parameters of the working element, in particular, the diameter of the rollers and the distance between them, and the physical and mechanical properties of the root cr ops.

Discussion and Conclusion. The studies of the root crop cleaner conducted in laboratory conditions have confirmed the results of theoretical studies and showed that with a length of the transport-cleaning working element of 2 m within a time of 34,4 s it is possible to achieve an efficient cleaning of 78% when the cleaner is equipped with 16 rollers and the ratio of the rotation frequencies for odd and even rollers is 220/250 min–1. The study results are useful for creating and modernizing technical means for post-harvest processing of root crops, conducting further studies on technological improvement of similar means of mechanization of agricultural processes, and for using in the educational process to train technical special ists.

全文:

Введение

Задача качественной очистки корнеплодов от почвы актуальна не только на стадии их уборки, но и на стадиях подготовки к скармливанию животным, переработки и продажи. Например, средняя минимальная стоимость неочищенного от почвы картофеля составляет 44 руб. за кг, а цена продажи чистого картофеля, подготовленного для жарки, может превышать данную стоимость в 2,27 раза1. Применяемые для очистки корнеплодов от загрязнений стационарные машины при реализации технологического процесса в основном используют воду [1; 2]. Учитывая, что на мойку единицы массы загрязненных корнеплодов требуется до 200–400 % воды2, на очистку только собираемого в Российской Федерации урожая картофеля потребуется 15–35,2 тыс. т чистой воды, которую в последующем необходимо очистить. Способы очистки корнеплодов с использованием вибраций, ультразвука или теплоты отработавших газов двигателей внутреннего сгорания [3–5] требуют дополнительных устройств [6; 7], что усложняет конструкцию машин, снижает их производительность. Такие машины также могут быть экологически небезопасными. Более предпочтителен сухой способ очистки корнеплодов3 [8–10], однако выпускаемые машины [11] для реализации этого способа [12; 13] не всегда способны обеспечить требуемое качество готового продукта4 [14–16]. Поэтому создание очистителя корнеплодов, реализующего сухой способ очистки, и обоснование его оптимальных параметров, обеспечивающих требуемое качество готовой продукции, является важной и актуальной задачей.

Целью проводимых научных изысканий стала интерпретация на основе теоретических аспектов режимных и конструктивных характеристик разрабатываемого очистителя корнеплодов, конструктивной особенностью которого являются вращающиеся с различной частотой ролики.

Обзор литературы

Машины для сухой очистки корнеплодов, как правило, используют в качестве элементов рабочего органа щетки различного типа, щетинки которых выполнены из нейлона, полиамида, полиэстера, капрона и других материалов [11]. Например, машина для сухой очистки овощей МСО-1011 (рис. 1) массой 450 кг и пропускной способностью до 8 т/ч имеет 10 щеточных валов шириной 1 100 мм. По требованию заказчика производитель может снабдить машину либо прямыми, либо волнообразными нейлоновыми щетками.

Рис. 1. Машина для сухой очистки овощей МСО-1011: a) общий вид; b) основной рабочий орган

Fig. 1. Machine for dry cleaning of vegetables MSO-1011: a) general view; b) main working element

Источник: изображения взяты из источников: a) https://polag.ru/shop/mashina-dlya-suhoj-ochistki-mso-1011/; b) https://dzen.ru/a/YPRPPZy68G9onXE9.

Source: image is taken from source a) https://polag.ru/shop/mashina-dlya-suhoj-ochistki-mso-1011/; b) https://dzen.ru/a/YPRPPZy68G9onXE9.

Модели МСО-1611 и МСО-1616 отличаются пропускной способностью (до 12 т/ч и до 18 т/ч соответственно), количеством щеточных валов, массой и большей стоимостью, достигающей у упомянутой последней модели 1,4 млн руб.

Качество очистки корнеплодов от загрязнений во многом определяется как качеством самих щеток, так и их формой (рис. 2). Лучшую степень очистки обеспечивают щетки, выполненные из качественных материалов и имеющие форму волны.

Рис. 2. Формы щеток: a) цилиндрическая; b) ступенчатая винтовая; c) волновая; d) ступенчатая коническая

Fig. 2. Brush shapes: a) cylindrical; b) stepped helical; c) wave; d) stepped conical

Источник: изображения взяты из источников: a) https://clck.ru/3GS47Z; b) https://clck.ru/3GS3tr; c) https://clck.ru/3GS3zJ; d) https://clck.ru/3GS4Gj.

Source: images are taken from source: a) https://clck.ru/3GS47Z; b) https://clck.ru/3GS3tr; c) https://clck.ru/3GS3zJ; d) https://clck.ru/3GS4Gj.

Качество очистки корнеплодов повышается при снабжении машины механизмом, который прижимает корнеплод к щеткам. Простейшее устройство представляет собой установленный над щетками лист эластичного материала, например, плотной резины.

Регулировать качество очистки корнеплодов в машинах подобного типа можно, изменяя частоту вращения щеток, их форму и материал щетинок, а также давление прижимного устройства. Следует отметить, что при изменении частоты вращения щеток кроме качества очистки корнеплодов меняется и пропускная способность устройства. Замена самих щеток вызывает дополнительные затраты денежных средств. Рост давления прижимающего устройства повышает качество очистки, но при этом увеличивается повреждаемость корнеплодов. Поэтому перспективными следует считать очистители корнеплодов, в которых качество очистки не связано с изменением пропускной способности машины.

Материалы и методы

Для улучшения качества очистки корнеплодов от загрязнений в Ульяновском аграрном университете разработан инновационный очиститель, основным рабочим органом которого является роликовый транспортер [17–19]. Роликовые транспортеры (рольганги) содержат установленные на раме параллельно друг другу с зазором и с возможностью вращения в подшипниках ролики. Ролики приводных рольгангов получают вращение обычно от электродвигателя через передачу определенного типа (цепную, ременную и т. д.) [20]. Транспортирование происходит за счет сил трения, возникающих между нижней поверхностью перемещаемых предметов и поверхностью вращающихся роликов. Рольганги характеризует высокая пропускная способность и минимальный риск повреждения транспортируемых грузов.

Принципиальной отличительной особенностью разработанного очистителя (рис. 3) является придание смежным роликам возможности вращения с различной частотой. Для этого четные и нечетные ролики приводятся во вращение с разных сторон транспортера. Используя инверторные электродвигатели или сменные звездочки с разным числом зубьев, можно задать роликам как разную частоту вращения, так и изменять разность частот вращения между соседними роликами. Это позволяет, в зависимости от степени загрязнения исходного материала, либо обеспечить большую пропускную способность очистителя, либо улучшить качество очистки корнеплодов.

Рис. 3. Очиститель корнеплодов: 1 – рама; 2 – привод четных роликов; 3 – цепи; 4 – звездочки; 5 – привод нечетных роликов; 6 – вал; 7 – ролики

Fig. 3. Root crop cleaner: 1 – frame; 2 – even roller drive; 3 – chains; 4 – sprockets; 5 – odd roller drive; 6 – shaft; 7 – rollers

Источник: здесь и далее рисунки составлены авторами статьи.

Source: hereinafter in this article the diagrams are compiled compiled by the authors of the article.

В качестве исследуемого материала был принят картофель сорта Гала со средней массой клубней 0,071–0,122 кг и преимущественно продолговатой формой. При движении по основному рабочему органу клубень ориентируется длинной стороной параллельно роликам очистителя и за счет сил трения получает вращение, частота которого зависит как от коэффициента трения между клубнем и роликом, так и от разности частот вращения смежных роликов. Качество очистки клубней зависит от времени прохождения клубня через основной рабочий орган, частоты вращения клубня и упомянутого выше коэффициента трения [21; 22].

Рассмотрим движение клубня картофеля по двум роликам очистителя. С определенным допущением примем поперечное сечение перемещаемого корнеплода в виде окружности. Тогда элемент клубня малой толщины можно представить в виде диска, который получает вращение при соприкосновении с вращающимися роликами (рис. 4).

Рис. 4. Силы, действующие на диск при его расположении на вращающихся роликах

Fig. 4. Forces acting on the disk when it is located on rotating rollers

Вначале рассмотрим условие, при котором угловая скорость вращения роликов ω1 = ω2 = ω. Коэффициент трения диска о ролик равен μ. Определим время, за которое диск начнет вращаться с той же линейной скоростью, что и ролики в точке касания с диском при условии его движения без скольжения.

На диск действует сила тяжести G = mg, реакции поверхности роликов N1 и N2, силы трения между роликами и диском F1 и F2 соответственно (рис. 4). Линии действия силы тяжести и сил реакции валиков проходят через ось вращения диска, поэтому момент этих сил относительно этой оси равен нулю. Следовательно, угловое ускорение диска обусловлено моментами сил трения.

Запишем уравнение вращательного движения диска:

, (1)

где I = 0,5 mR2 – момент инерции диска относительно оси вращения, кг м2; m – масса диска, кг; R – радиус диска, м.

Силы трения F1 и F2 определяются реакциями роликов на диск:

и ,

где μ1, μ2 – коэффициенты трения диска о первый и второй ролики соответственно.

Силы реакции роликов N1 и N2 найдем из равенства нулю суммы проекций сил на вертикальную ось Oy:

; (2)

. (3)

Подставив в уравнения (2) и (3) значения F1 и F2 соответственно, получим:

; (4)

. (5)

Решив систему уравнений (4) и (5), найдем реакции роликов:

Подставив полученные выражения в дифференциальное уравнение (1), получим:

или

Проинтегрировав формулу (6), получим:

(7)

С учетом принятых допущений линейная скорость точки ролика в месте его касания с диском является постоянной величиной и равна линейной скорости вращения диска, тогда угловая скорость вращения диска:

, (8)

где r – радиус ролика, м.

Из выражений (7), (8) получим время, в течение которого точка касания диска с роликом достигает линейной скорости ролика в точке его касания с диском:

В случае равенства коэффициентов получим:

.

Коэффициент трения диска о вращающиеся обрезиненные ролики, принятый по усредненным данным, равен μ = 0,51.

Используя обозначения, указанные на рисунке 4, выразим угол α:

(9)

Результаты исследования

Рассмотрим вращение диска радиусом R = 0,027 м (соответствует средним размерам клубня картофеля), находящегося на вращающихся роликах радиусом r = 0,04 м с расстоянием между их центрами а = 0,09 м. Примем одинаковой частоту вращения роликов 4 с–1. Угол α при указанных выше значениях конструктивных параметров ≈ 42°.

Изменения углового перемещения φ(t) и угловой скорости ω(t) диска в зависимости от времени его нахождения на вращающихся роликах до достижения им линейной скорости вращения ролика приведены на рисунке 5.

Рис. 5. Зависимость углового перемещения φ(t) и угловой скорости ω(t) диска, находящегося на вращающихся роликах

Fig. 5. Dependence of angular displacement φ(t) and angular velocity ω(t) of a disk located on rotating rollers

Следовательно, точка на поверхности диска при отсутствии проскальзывания почти мгновенно приобретает скорость поверхности ролика.

Когда угловые скорости вращения роликов разные и , между одним из роликов и диском возникает проскальзывание (рис. 6).

Рис. 6. Силы, действующие на диск при его нахождении на роликах, вращающихся с разными угловыми скоростями

Fig. 6. Forces acting on a disk when it is on rollers rotating at different angular velocities

Коэффициент трения диска о ролик при проскальзывании μс = μ1 зависит от угловой скорости вращения ролика и при снижении частоты вращения ролика μс уменьшается. При повышении частоты вращения ролика коэффициент mс возрастает, но при дальнейшем увеличении частоты μс почти не изменяется.

При проскальзывании возникает сила трения между роликом и диском, создающая момент сил, заставляющий диск вращаться относительно точки касания диска со вторым роликом и перемещать его по второму ролику.

Из рисунка 6 следует, что сила трения ролика о корнеплод Fп в точке А создает момент относительно точки В, который направлен по часовой стрелке:

.

Сила тяжести создает момент, направленный против часовой стрелки относительно точки В:

Чтобы диск перемещался по второму ролику, необходимо: .

Подставив значения и , получим:

(10)

Из неравенства (10) следует, что коэффициент трения должен удовлетворять условию:

Учитывая условие, получим:

.

После подстановки получим следующее неравенство:

. (11)

Решив неравенство (11) относительно α, получим:

(12)

Изменение коэффициента трения скольжения на первом ролике в зависимости от угла α приведено на рисунке 7.

Рис. 7. Зависимость коэффициента трения скольжения от угла α

Fig. 7. Dependence of the coefficient of sliding friction on the angle α

Однако коэффициент трения скольжения µ зависит еще и от линейной скорости поверхности ролика, с которой соприкасается клубень, поэтому характер изменения µ при работе очистителя отличается от зависимости, приведенной на рисунке 7.

Приравняем между собой выражения (9) и (12) для случая, когда материал роликов одинаков, а коэффициенты трения клубней по ним равны между собой:

(13)

Выразим из формулы (13) расстояние между центрами смежных роликов:

Так как коэффициент μ всегда больше нуля, то sign[μ(μ + 2)] = 1. С учетом этого можно записать:

Таким образом, при известных R (R = 25…84 мм) и μ (μ = 0,42…0,59), задавшись диаметром роликов, можно определить расстояние между центрами смежных роликов, которое является одним из основных параметров транспортирующе-очищающего рабочего органа. С учетом физико-механических свойств клубней картофеля и указанных выше аналитических выражений нами принято, что a = 0,09 м.

Обсуждение и заключение

Чтобы момент силы трения при скольжении диска по первому ролику относительно точки касания диска со вторым роликом создавал условие перекатывания диска по второму ролику (и следующим за ним) необходимо выполнение неравенства (11). Выражение (13) показывает взаимосвязь между конструктивными параметрами предлагаемого устройства для очистки корнеплодов от загрязнений и физико-механическими свойствами очищаемых корнеплодов.

Проведенные исследования очистителя корнеплодов в лабораторных условиях, основанные на результатах теоретических исследований, показали, что при длине транспортирующе-очищающего рабочего органа 2 м за время 34,4 с можно достичь эффективности очистки ≈ 78 % при оснащении машины 16 роликами и соотношении частот вращения нечетных и четных роликов 220/250 мин–1. Большей эффективности очистки корнеплодов на жестких резиновых роликах достичь почти невозможно вследствие отклонения формы корнеплодов от идеальной и наличия на их поверхности выпуклостей и впадин, например, в виде глубоких глазков. При этом остаточная загрязненность корнеплодов не превышала 2,5 %, что полностью соответствует зоотехническим требованиям к их подготовке к скармливанию сельскохозяйственным животным.

1 Шишкина Т. Кто накормит Россию картошкой. Парламентская газета [Электронный ресурс]. URL: https://www.pnp.ru/economics/kto-nakormit-rossiyu-kartoshkoy.html. (дата обращения: 20.11.2024).

2 Яровенко В. Л., Устинников Б. А., Богданов Ю. П., Громов С. И. Справочник по производству спирта. Сырье, технология и технохимконтроль. М. : Легкая и пищевая промышленность, 1981. 336 с.

3 Яковлева А. О., Виноградов Н. Н., Захаров С. В. Анализ устройств для сухой очистки корнеклубнеплодов // Актуальные вопросы науки и практики : сборник науч. тр. по материалам XIX Междунар. науч.-практ. конф. (4 апреля 2020 г., г. Анапа). Анапа : НИЦ ЭСП, 2020. С. 105–108. EDN: MYMAJV

4 Агейчик В. А., Романюк Н. Н., Гильдюк К. В., Хартанович А. М. К вопросу повышения качества очистки корнеплодов от почвы // Инновации в природообустройстве и защите в чрезвычайных ситуациях : материалы IХ Междунар. науч.-практ. конф. (27 – 28 апреля 2022 г., г. Саратов). Саратов : Амирит, 2022. С. 433–437. EDN: ACASKF

作者简介

Vladimir Kurdyumov

Ulyanovsk State Agrarian University named after P. A. Stolypin

编辑信件的主要联系方式.

Email: vova73ulgau@yandex.ru

ORCID iD: 0000-0003-1603-1779

SPIN 代码: 2823-4234

Scopus 作者 ID: 5718840075

Researcher ID: F-3816-2019

Dr.Sci. (Eng.), Professor, Head of the Department of Agricultural Technologies,

Machines and Life Safety

Yuri Isaev

Ulyanovsk State Agrarian University named after P. A. Stolypin

Email: isurmi@yandex.ru

ORCID iD: 0009-0006-6969-8533

SPIN 代码: 8845-9914

Scopus 作者 ID: 57201581226

Dr.Sci. (Eng.), Professor, Head of the Department of Mathematics and Physics

俄罗斯联邦, 1, Novy Venets Blvd, Ulyanovsk 432017Andrey Pavlushin

Ulyanovsk State Agrarian University named after P. A. Stolypin

Email: andrejpavlu@yandex.ru

ORCID iD: 0000-0002-7678-2876

SPIN 代码: 6080-3209

Scopus 作者 ID: 57142406500

Researcher ID: O-6051-2017

Dr.Sci. (Eng.), Associate Professor, Professor of the Department of Agricultural

Technologies, Machines and Life Safety

Egor Gorelyshev

Ulyanovsk State Agrarian University named after P. A. Stolypin

Email: Acrobat1997@rambler.ru

ORCID iD: 0009-0004-0974-3879

SPIN 代码: 2859-5060

Engineer of the First Category of the Department of Life Safety and Energy

俄罗斯联邦, 1, Novy Venets Blvd, Ulyanovsk 432017参考

- Shamonin V.I., Sergeev A.V., Loginov G.A. [Justification of the Operating Modes of the Machine for Washing Potatoes and Root Crops]. Izvestiya Sankt-Peterburgskogo Gosudarstvennogo Agrarnogo Universiteta. 2018;3(52):231–236. (In Russ., abstract in Eng.) Available at: https://clck.ru/3GXMzk (accessed 27.09.2024).

- Sabiev U.K., Khuzin I.R. Analysis of Root Lifters. Vestnik Omskogo Gosudarstvennogo Agrarnogo Universiteta. 2020;2(38):188–195. (In Russ., abstract in Eng.) EDN: RIQOUR

- Sabiev U.K., Khuzin I.R. Waterless Tuberous Root Cleaning by Means of Vibration. Vestnik Omskogo Gosudarstvennogo Agrarnogo Universiteta. 2020;4(40):146–151. (In Russ., abstract in Eng.) Available at: https://www.omgau.ru/upload/iblock/b27/19_40.pdf (accessed 27.09.2024).

- Dorokhov A.S., Aksenov A.G., Sibirev A.V. Research Results of the Process of Cleaning Potato Tubers and Carrot Root Crops Using Ultrasound. Vestnik of Ulyanovsk State Agricultural Academy. 2020;2(50):6–14. (In Russ., abstract in Eng.) https://doi.org/10.18286/1816-4501-2020-2-6-14

- Dzhabborov N.I., Zakharov A.M., Shablykin I.N. Mathematical Model and Common Patterns of Performance Changes of the Device for Pre-Sale Preparation of Root Crops Through the use of Aerodynamic Method. Vestnik Voronezhskogo Gosudarstvennogo Agrarnogo Universiteta. 2023;16(1):69–79. (In Russ., abstract in Eng.) EDN: EXEKTY

- Dorokhov A.S., Aksenov А.G., Sibirev A.V., Mosyakov M.A., Sazonov N.V. Study of an Exhaust Gas Heat Separation System for the Beet Harvester. Agricultural Machinery and Technologies. 2022;16(1):19–26. (In Russ., abstract in Eng.) https://doi.org/10.22314/2073-7599-2022-16-1-19-26

- Kukhmazov K.Z. Device for Additional Cleaning Root Crops of Sugar Beet. Niva Povolzhya. 2019;(2):122–128. (In Russ., abstract in Eng.) EDN: XAAOMD

- Filitova A.A., Baharev A.A. Brush Device for Increasing the Efficiency of Mechanized Cleaning of Sugar Beet Roots. Innovations in Agriculture. 2018;(3):541–547. (In Russ., abstract in Eng.) EDN: YLTAEP

- Gayday P.A. Comparative Analysis Devices for Waterless Cleaning Root Crops. Vestnik Omskogo Gosudarstvennogo Agrarnogo Universiteta. 2015;(3):65–69. (In Russ., abstract in Eng.) Available at: https://www.omgau.ru/upload/iblock/ebf/19_13.pdf (accessed 25.09.2024).

- Shukhanov S.N. Improving the Efficiency of Machines for Dry Cleaning of Root Crops. Mechanization and Electrification of Agriculture. 2016;(2):13–14. (In Russ., abstract in Eng.) EDN: LBCXUS

- Karpov V.V., Gulevsky V.A. Analysis of the Interaction of the Working Bodies of the Corrugated Brush Drums of the Cleaner of Forage Root Crops with the Cleaning Objects. Bulletin of the Voronezh State Agrarian University. 2017;(2):121–128. (In Russ., abstract in Eng.) https://doi.org/10.17238/issn2071-2243.2017.2.121

- Dorokhov A.S., Aksenov A.G., Sibiryov A.V. Results of Exploratory Research of the Separating System when Cleaning Sugar Beet Root. Vestnik of Ulyanovsk State Agricultural Academy. 2021;(1):13–18. (In Russ., abstract in Eng.) https://doi.org/10.18286/1816-4501-2021-1-13-18

- Lü J., Shang Q., Yang Y., Li Z., Li J., Liu Z. Design Optimization and Experiment on Potato Haulm Cutter. Transactions of the CSAM. 2016;47(5):106–114. https://doi.org/10.6041/j.issn.1000-1298.2016.05.015

- Dongre A.U., Battase R., Dudhale S., Patil V.R., Chavan D. Development of Potato Harvesting Model. International Research Journal of Engineering and Technology. 2017;4(10):1567–1570. Available at: https://www.irjet.net/archives/V4/i10/IRJET-V4I10288.pdf (accessed 25.09.2024).

- Zakharov A.M. Development of Drum-Roller Tuberous Root Cleaner. International Research Journal. 2019;6-1(84):44–47. (In Russ., abstract in Eng.)https://doi.org/10.23670/IRJ.2019.84.6.008

- Sibirev A.V., Mosyakov M.A., Sazonov N.V., Mansurov A.P., Lobachevsky Ya.P. Energy-Saving Technology for Harvesting Root Crops and Potatoes. Vestnik of the Russian Agricultural Science. 2024;(4):107–112. (In Russ., abstract in Eng.) Available at: https://www.vestnik-rsn.ru/vrsn/issue/view/61 (accessed 27.09.2024).

- Kurdyumov V.I., Pavlushin A.A., Sutyagin S.A., Sergeev A.V. [Soil Remover for Root Crops]. Patent 187599 Russian Federation. 2019 March 13. (In Russ.) EDN: RZLANW

- Kurdyumov V.I., Pavlushin A.A., Sutyagin S.A., Sergeev A.V. [Soil Remover for Root Crops]. Patent 187652 Russian Federation. 2019 March 14. (In Russ.) EDN: HGTWOT

- Kurdyumov V.I., Pavlushin A.A., Sutyagin S.A., Sergeev A.V. Root Crops Soil Cleaner. Patent 2705308 Russian Federation. 2019 November 6. (In Russ., abstract in Eng.) EDN: CVQTHZ

- Kurdyumov V.I., Pavlushin A.A., Gorelyshev E.M., Pochinov V.D. [Soil Remover for Root Crops]. Patent 200458 Russian Federation. 2020 October 26. (In Russ.) EDN: JGBBQM

- Mayer V., Vejchar D., Pastorková L. Measurement of Potato Tubers Resistance Against Mechanical Loading. Research in Agricultural Engineering. 2008;54(1):22–31. https://doi.org/10.17221/708-RAE

- Kryuchkova L.G., Dotsenko S.M., Burmaga A.V., Vinokurov S.A., Goncharuk O.V. [Justification of the Method and Parameters of the Dry Cleaning Process of Root Crops for the Line for the Preparation and Distribution of Feed Mixtures]. AgroEcoInfo. 2017;(3):11. (In Russ.) EDN: ZSGMUD

补充文件