The Influence of Technological Factors of Centrifugal Planetary Treating the Roughness of the Internal Channels of Small-Sized Parts

- Авторлар: Zverovshchikov A.Z.1, Steshkin A.V.2, Gurin P.A.1, Mironychev N.A.1, Zotov E.V.1, Skryabin V.A.1

-

Мекемелер:

- Penza State University

- Production Association “Start” named after M. V. Protsenko

- Шығарылым: Том 35, № 4 (2025)

- Беттер: 623-640

- Бөлім: Mechanical engineering

- ##submission.dateSubmitted##: 18.02.2025

- ##submission.dateAccepted##: 09.10.2025

- ##submission.datePublished##: 22.12.2025

- URL: https://journals.rcsi.science/2658-4123/article/view/280487

- DOI: https://doi.org/10.15507/2658-4123.035.202504.623-640

- EDN: https://elibrary.ru/bdonzc

- ID: 280487

Дәйексөз келтіру

Толық мәтін

Аннотация

Introduction. Treating small-sized parts having internal channels is a complex technological task that can be solved using dispersed grinding materials. The required surface quality of the internal channels can be achieved by using centrifugal planetary treatment technology with the correct choice of technological modes. It is necessary to develop a theoretical framework for this technology.

Aim of the Study. The study is aimed at substantiating theoretically the possibilities of

centrifugal planetary surface treatment of small-sized channels based on the determination of contact interaction parameters upon a sliding impact of the working material.

Materials and Methods. To determine the range of equipment technological characteristics, there was used the developed program “Channel”, the initial data for which were calculated using computer simulation of contact interaction in the software package ANSYS WORKBENCH. Experimental studies were carried out on the installation D7H.650.00.00. There were used the samples of small-sized brass parts DKRNT 30 ND L63 GOST 2060-2006 with silver electroplated coating. CHRONITAL – CAST Stainless Steel Shot by the firm Vulkan Inox Gmbh (Germany) was used as working material.

Results. The calculation results was analyzed in the program ANSYS that made it possible to determine the range of working material speed at which deformation of the part base was within the normal range. The calculated speed range was used as the initial data for calculating the technological factors of processing in the program “Channel” that provided the necessary data for the theoretical calculation of surface roughness. To determine the experimental roughness values, there were carried out the studies, which allowed us to found an empirical relationship. There has been shown the convergence between the results of theoretical and experimental studies.

Discussion and Conclusion. For the technological preparation of manufacturing, there

have been theoretically described and experimentally confirmed the relationships between the roughness parameters of the coated inner surface under treating and the technological modes of centrifugal planetary treatment. Based on the study results, there has been developed a method for treating internal channels of parts with complex profile surfaces. This method is aimed at increasing their manufacturing efficiency while ensuring the required surface quality. The proposed method is the basis for the technological preparation of manufacturing parts with internal surfaces having a silver electroplated coating. Further research in this area suggests expanding the range of coating materials, the hardness of which correlates differently with the hardness of the base material.

Толық мәтін

ВВЕДЕНИЕ

Мелкоразмерные детали с внутренними поверхностями каналов переменного сечения находят широкое применение в машиностроении, приборостроении и других высокотехнологичных отраслях промышленности. Качество таких поверхностей, включая их шероховатость и равномерность нанесенных покрытий, является критически важным параметром, определяющим надежность и долговечность деталей. Однако достижение требуемого уровня качества в условиях сложной геометрии и малых размеров каналов сопряжено с рядом технологических проблем1.

Одной из наиболее сложных задач является обработка нецилиндрических внутренних каналов, покрытых тонкими функциональными покрытиями, которые требуют минимальных припусков на обработку, что ограничивает использование традиционных методов отделки. Это особенно важно в условиях, когда необходимо обеспечить высокую точность и низкую себестоимость обработки. Применение традиционных методов обработки, таких как шлифование или полирование, оказывается затруднительным из-за недостаточной доступности инструмента и риска повреждения покрытий. В связи с этим актуальность поиска новых подходов к обработке внутренних каналов мелкоразмерных деталей продолжает расти.

Среди перспективных методов отделочной обработки особое место занимает центробежно-планетарная обработка, основанная на использовании абразивных и деформирующих рабочих сред2 [1]. В процессе такой обработки инерционные силы обеспечивают эффективное формообразование поверхности, позволяя снизить трудоемкость отделочных операций и повысить стабильность качества. Однако выбор оптимальных технологических параметров обработки остается открытым вопросом, требующим теоретического и экспериментального подхода [2].

Настоящая работа посвящена изучению технологических факторов (частота вращения водила, частота вращения контейнеров, степень заполнения контейнеров, время обработки), влияющих на качество поверхности внутренних каналов мелкоразмерных деталей, обработанных на центробежно-планетарной установке. В частности, при центробежной обработке следует обеспечить решение следующих технологических задач3:

1) напряжения в зоне контакта при воздействии на поверхность рабочими телами (шарами) достаточны для пластической деформации выступов микронеровностей покрытия из серебра4;

2) напряжения в материале латунной подложки (основы) меньше значения ее предела текучести [3] (менее 150 МПа);

3) величина пластической деформации материала покрытия не превышает 75 % высоты неровностей поверхности по параметру Rmax, т. е. не более 3,4 мкм.

Выполнения этих условий можно достигнуть путем управления скоростями рабочих тел в момент контакта с деталью, что теоретически определено и проанализировано в CAE-среде с помощью разработанной в ходе исследования программы «Канал».

После этого необходимо провести расчеты теоретических (прогнозируемых) значений шероховатости поверхности, получаемых при обработке деталей с ранее определенными значениями основных факторов, и подтвердить эти расчеты экспериментально.

Цель исследования – теоретическое обоснование возможности подготовки поверхностей мелкоразмерных каналов сечением менее 5 мм методом центробежно-планетарной обработки на основе определения параметров контактного взаимодействия при скользящем ударе рабочего тела.

Задачи исследования: выработка критерия допустимости деформационного воздействия на поверхности с покрытием; раскрытие взаимосвязи между контактным воздействием рабочего тела на обрабатываемую поверхность и режимами центробежно-планетарного движения заготовки.

ОБЗОР ЛИТЕРАТУРЫ

Для обеспечения требуемых значений шероховатости (Ra = 0,67 мкм) внутренних поверхностей малогабаритных деталей известны разные методы обработки, среди которых можно выделить электроплазменную обработку, абразивную обработку эластичным инструментом, химическое и электрохимическое полирование, абразивную и деформационную обработку свободным материалом. Наличие покрытия на подобных поверхностях создает дополнительные сложности, которые требуют от технолога решения задач, связанных с меньшей прочностью материала адгезионной зоны покрытия (в отличие от однородного материала)[5].

Используют известные методы обработки отверстий деформируемым инструментом, который позволяет повторять форму поверхности [4; 5]. Проблема выбора подобных методов для решения поставленной задачи заключается в невозможности обработки малоразмерных отверстий.

Абразивную обработку с использованием цилиндрического гибкого режущего инструмента из проволоки, состоящей из одной или нескольких более мелких проволок, сплетенных между собой, с нанесенным абразивным слоем также используют для обработки мелких фасонных поверхностей [6]. Однако подобный инструмент имеет невысокую проникающую способность и не позволяет произвести обработку сопряжений поверхностей.

Наличие покрытия из медьсодержащих и алюминиевых сплавов или серебра не позволяет использовать и электроплазменную обработку [7]. Равномерность обработки будет значительно зависеть от структурной и химической неравномерности материала.

Заменить механическое полирование можно химическим и электрохимическим полированием различными растворами, содержащими активные добавки6. Основное преимущество электрохимического полирования [8] состоит в возможности обеспечения товарного вида и приобретаемого блеска за счет достижения шероховатости поверхности до Ra 0,1 мкм. Однако неоднозначное формирование качества и структуры поверхностного слоя, а также риск появления коррозии указывают на недостатки химического и электрохимического полирования [9].

Внутренние полости деталей можно обрабатывать свободным инструментом (абразивным или неабразивным материалом), который совместно с технологической жидкостью перемещается в канале под действием приложенных сил. Часто используется вибрационная обработка отверстий деталей деформирующими или абразивными средами [10; 11]. Основная сложность использования подобных методов заключается в невозможности достичь равномерной обработки по контуру мелкоразмерного отверстия сложной конфигурации.

Внутренние поверхности можно шлифовать путем подачи обрабатывающей среды под давлением через отверстие детали. Этот способ реализуется с применением устройства для абразивно-экструзионной обработки7.

Также внутренние поверхности деталей обрабатываются с помощью центробежно-планетарной обработки, когда жидкость с абразивными частицами загружается в контейнер, которому задают планетарное движение. Данный способ относится к методу обработки уплотненным шлифовальным материалом, разработанному и исследованному научной школой А. Н. Мартынова8.

Обработка деталей с мелкоразмерными каналами сложной формы (особенно в поперечном сечении) подобными способами практически исключается, поскольку невозможно обеспечить равномерную обработку по контуру детали. При обработке абразивным инструментом происходит шаржирование поверхности продуктами износа и микростружкой, что недопустимо для выполнения поставленных задач. Кроме того, при обработке поверхностей с покрытием неизбежно удаление некоторого припуска, уменьшающего толщину покрытия9.

МАТЕРИАЛЫ И МЕТОДЫ

Объектом исследования является технология обработки внутренних поверхностей деталей с покрытием деформирующими рабочими телами.

Основной принцип нового метода обработки заключается в следующем. Обрабатываемые мелкоразмерные детали устанавливают в цилиндрический контейнер планетарной установки радиально с использованием специального приспособления. В полость канала детали загружают технологическую жидкость с рабочими телами (шарами) и закрывают полость технологической заглушкой. Затем контейнеру с деталями сообщают планетарное движение. Рабочие тела, перемещаясь в канале детали, контактируют с поверхностью покрытия и производят обработку.

При помощи технологии имитационного моделирования выявлены требуемые габариты экспериментальной установки [12–14], влияющие на скорости перемещения рабочих тел в контейнере. Наиболее эффективным методом моделирования в рассматриваемом случае является метод конечных элементов. Из имеющихся в настоящее время средств моделирования динамики контактного взаимодействия пакет ANSYS WORKBENCH [15–17] определен как наиболее продуктивный. Главной задачей моделирования был расчет скоростей удара скольжения, при которых рабочие тела деформируют внутреннюю поверхность изделия в требуемых пределах.

В разработанных 3D-моделях заложена исходная шероховатость основы детали и покрытия (Rmax = 3 мкм для покрытия и Rmax = 7 мкм для основы). Адгезия в присутствии жидкости считалась незначимой.

Плотность покрытия из серебра составляет 10 500 кг/м3, латунной основы детали – 8 800 кг/м3, стали – 7 850 кг/м3. Модуль упругости для серебра – 85 000 МПа, для латуни – 80 000 МПа и для стали – 200 000 МПа. Коэффициент Пуассона для серебра и латуни – 0,37, для стали – 0,3. Предел текучести – 1 382 МПа для серебра и для латуни – 150 МПа. Модуль упрочнения серебра и латуни – 500 МПа.

При подобных исследованиях основную проблему представляет моделирование сцепляемости покрытия и основания10. В работе принято допущение, что сцепляемость покрытия и основания не влияет на результаты вычислений. Они являются элементами с общей топологией, но разными материалами для образования общей сетки конечных элементов.

При моделировании исследуемая деталь жестко фиксировалась по нижней поверхности, а рабочему телу задавалась скорость движения под углом α = 15° к поверхности детали.

Разбиение на сетку конечных элементов происходит программно-управляемым способом.

Рассматривался единичный контакт рабочего тела с поверхностью детали, для этого было выбрано время наблюдения 2·10–6 с.

Скорость V и диаметр D рабочего тела приняты в качестве входных факторов виртуального эксперимента. Откликами служили предельная величина деформации h верхнего слоя покрытия [18; 19] и основы детали. Кроме того, оценивались напряжения по фон Мизесу [20; 21].

Программное обеспечение «Канал»11 позволило определить значения частот вращения планетарного механизма и коэффициента загрузки контейнера. Эти параметры обеспечивали расчетные скорости контактного взаимодействия рабочих тел с поверхностью.

Теоретическое прогнозирование шероховатости при пластическом деформировании поверхности предполагает изменения величины опорной площади контактирующих тел как функцию расстояния между ними12. По известной методике в качестве критерия принят показатель тангенса гладкости поверхности. Ввели параметр γ, зависящий от опорной длины профиля tp(p), который является ключевым для контактного взаимодействия.

Параметр Ra деформируемой поверхности можно рассчитать по формуле (1)13:

где Rz – исходная шероховатость поверхности детали, м; qс – давление по контуру, Па; k – приведенный коэффициент жесткости, Н/м3; γ1, γ2 – параметры, определяемые по функции относительной опорной длины профиля tp(p) для поверхностей обрабатываемой детали и индентора (стального рабочего тела); σ – предел текучести материала покрытия детали, Па; R – радиус рабочего тела, м; E – модуль упругости материала, Па; К – коэффициент (для отделочных методов обработки К = 4,5 – 5).

Для эмпирического подтверждения достигаемого качества поверхности использован центробежно-планетарный стенд Д7Н.650.00.00, обеспечивавший в пределе 60-кратное утяжеление загрузки и рабочих тел.

В качестве модельных образцов применялись конфигурационно сходные комплексные детали из материала ДКРНТ 30 НД Л63 ГОСТ 2060-200614 с микронеровностями поверхности в пределах Ra 0,95 мкм. На образцах использовано гальванически осажденное покрытие из серебра.

Рабочими телами объемной среды служила литая дробь сферической формы CHRONITAL фирмы Vulkan Inox Gmbh (Германия), выполненная из высоколегированной стали. Этиловый спирт по ГОСТ 5962-201315 применялся при обработке в качестве смазочно-охлаждающего технологического средства.

Оценка высоты микронеровностей проведена профилометром Mitutoyo Surftest SJ-410 (Япония). Измерение параметров шероховатости производилось по ГОСТ 27964-88, параметры шероховатости определялись по ГОСТ 2789-7316.

План эксперимента составлен по известной методике17. Для экспериментальной проверки полученных теоретических данных выполнены однофакторные эксперименты.

Входными факторами эксперимента служили передаточное отношение z (уровни факторов от 1,1 до 1,9; интервал варьирования 0,2); степень заполнения полости волновода C (уровни факторов от 20 до 60 %; интервал варьирования 10 %); частота вращения водила n1 (уровни факторов от 60 до 140 об/мин; интервал варьирования 20 об/мин); время обработки t (уровни факторов от 2 до 10 мин; интервал варьирования 2 мин), в пределах варьирования которых, по расчетам в программе ANSYS и в программном обеспечении «Канал», должны были обеспечить расчетные значения шероховатости по формуле (1)18.

Экспериментальная модель по методике планирования эксперимента19 для шероховатости Ra после деформационного воздействия приняла вид:

Ra = CR ⸱ z x ⸱ C y ⸱ n1 z⸱t q, (2)

где CR – общий коэффициент эмпирической модели; x, y, z, q – показатели степени.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

Анализ результатов виртуального эксперимента показал, что напряжения в зоне контакта не достигают напряжений разрушения для материала покрытия [22; 23]. Максимальное напряжение варьируется от 310 до 580 МПа, среднее напряжение – от 4 до 53 МПа при скоростях рабочего тела диаметром 0,2 мм от 10 до 70 м/с. Максимальные напряжения в материале основы детали составили от 140 до 440 МПа, средние значения напряжения от 5 до 52 МПа при скоростях рабочего тела от 10 до 70 м/с. Поэтому не следует ожидать разрушения поверхностного слоя покрытия и тем более основного материала. Однако контактные воздействия достаточны для пластической деформации серебра, что подтверждает реальность смятия микронеровностей обработкой пластическим деформированием [24–26].

Предельная величина деформации покрытия составила от 2,3 до 7,3 мкм при скоростях рабочего тела от 10 до 70 м/с. Максимально допустимая деформация, равная 3,4 мкм, была превышена при скорости рабочего тела 24 м/с.

Предельная величина деформации основы детали колеблется от 0,2 до 4,8 мкм при тех же скоростях. Скорости рабочих тел более 20 м/с приводят к деформации более 1 мкм.

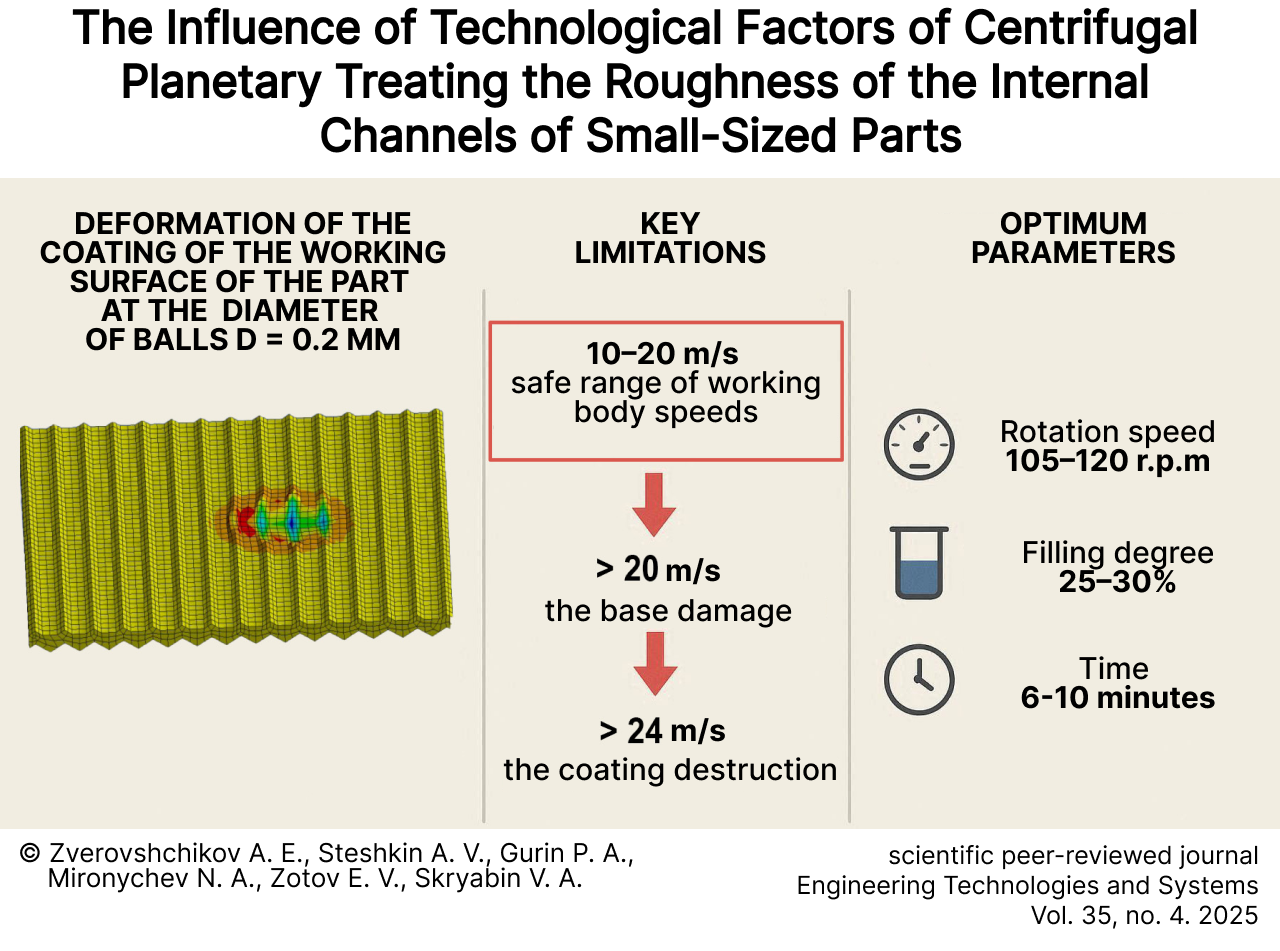

Предельные скорости в диапазоне от 30 до 70 м/с создадут контактные напряжения, достаточные для деформации как покрытия, так и основы. Поэтому диапазон скоростей рабочих тел, при которых деформации основы детали остаются незначительными, следует принять от 10 до 20 м/с. Результат деформации покрытия, спрогнозированный для данного диапазона при контакте с рабочим телом диаметром D = 0,2 мм со скоростью V = 20 м/с, приведен на рисунке 1.

Изначально полученные значения скоростей использовались в качестве исходных данных для расчета технологических факторов обработки в ПО «Канал», значения которых составили: передаточное отношение z варьируется в диапазоне от 1,1 до 1,9; частота вращения водила n1 – от 60 до 140 об/мин, степень заполнения C рабочими телами полости волновода – от 20 до 60 %.

Проведенные экспериментальные исследования позволили получить эмпирическую зависимость для определения шероховатости Ra обработанных поверхностей по методике20.

Ra = 2,2 · z 0,7 ⸱ C 0,330 ⸱ n1 ⁻0,380 ⸱ t ⁻0,210. (3)

Для графической интерпретации полученных результатов построены однофакторные зависимости путем стабилизации значений остальных факторов на постоянном нулевом уровне (z = 1,5; C = 40 %; n1 = 100 об/мин; t = 6 мин).

Рис. 1. Деформация покрытия рабочей поверхности детали при диаметре D = 0,2 мм со скоростью V = 20 м/с

Fig. 1. Deformation of the coating of the working surface of the part at the diameter D = 0.2 mm with a velocity V = 20 m/s

Источник: рисунок сделан авторами статьи в программе Ansys.

Source: the drawing is made by the authors of the article in the Ansys program.

На рисунке 2 в виде прямой 3 установлен лимитирующий уровень результирующей шероховатости Ra = 0,67 мкм, который задан техническими требованиями на изделие и определяет качественные характеристики поверхности.

Выполненные исследования влияния передаточного отношения на результирующую шероховатость позволили утверждать, что значительное изменение динамического воздействия шаров с ростом их скорости за счет изменения частоты вращения контейнера существенно увеличивает пластическую деформацию выступающих неровностей обрабатываемой поверхности (рис. 2)21.

Рассчитанная по разработанной теоретической модели (1) шероховатость Ra показывает удовлетворительную сходимость с результатами выполненных экспериментов (3) (рис. 2 зависимости 1 и 2) при среднеквадратическом отклонении S = 0,057 и критерии Фишера F = 4,8. Среднеквадратическое отклонение рассчитано как корень из среднего арифметического квадратов разности экспериментальных и теоретических значений.

Рис. 2. Зависимости шероховатости поверхности Ra от передаточного отношения z, полученные на режимах обработки (n1 = 100 об/мин; C = 40 %; t = 6 мин):

1 – данные эксперимента; 2 – расчетная зависимость; 3 – лимитирующий уровень шероховатости Ra

Fig. 2. Dependences of surface roughness Ra on the gear ratio z, obtained in treating modes (n1 = 100 r/min; C = 40%; t = 6 min):

1 – experimental data; 2 – calculated dependence; 3 – limiting roughness level Ra

Источник: рисунок взят из автореферата диссертации А. В. Стешкина22.

Source: the drawing is taken from the abstract of A.V. Steshkinʼs22 dissertation.

С ростом заполнения контейнера рабочими шарами шероховатость поверхности Ra практически не изменяется в сравнении с исходной шероховатостью, измеренной до обработки (рис. 3). Ограниченное внутреннее пространство приводит к уменьшению средних скоростей контакта и динамического воздействия рабочих тел на обрабатываемую поверхность, что объясняется в значительной мере ростом угла их траектории движения по отношению к внутренней поверхности. Заметное снижение шероховатости отмечается при степени заполнения внутренней полости канала шарами на 20–30 %. Данные эксперимента по модели (3) (рис. 3 зависимость 1) и результаты вычислений по модели (1) адекватно соотносятся по среднеквадратическому отклонению S = 0,045. Критерий Фишера F = 4,4.

Для определения критических деформаций покрытия на образцах использовалась программа ANSYS. В результате расчета установлены предельные допустимые скорости на уровне 20 м/с при воздействии на поверхность покрытия стального тела размером 0,2 мм. Расчеты с применением ПО «Канал» показали, что такая скорость достигается при частоте вращения водила 123 об/мин. По результатам выполненных исследований установлен рабочий диапазон частот вращения водила – 105…120 об/мин.

При увеличении времени обработки t происходит снижение высоты неровностей и достигается заданный уровень параметра шероховатости Ra на обрабатываемых деталях. Длительное, в пределах 6–10 мин, и весьма интенсивное динамическое воздействие рабочих тел на внутреннюю поверхность деталей приводит к снижению высоты неровностей, улучшает качественные характеристики (рис. 4).

Рис. 3. Зависимости шероховатости поверхности Ra от степени заполнения контейнера С, полученные на режимах обработки (n1 = 100 об/мин; z = 1,5; t = 6 мин):

1 – данные эксперимента; 2 – расчетная зависимость; 3 – лимитирующий уровень шероховатости Ra

Fig. 3. Dependences of surface roughness Ra on the degree of filling of container C, obtained in processing modes (n1 = 100 r/min; z = 1.5; t = 6 min):

1 – experimental data; 2 – calculated dependence; 3 – limiting roughness level Ra

Источник: рисунки 3–4 составлены авторами статьи.

Source: the drawing is made by the authors of the article.

Рис. 4. Зависимости шероховатости поверхности Ra от времени обработки t, полученные на режимах обработки (n1 = 100 об/мин; C = 40 %; z = 1,5):

1 – данные эксперимента; 2 – граница допустимой шероховатости Ra

Fig. 4. Dependences of the surface roughness Ra on the treating time t, obtained in the treating modes (n1 = 100 r/min; C = 40%; z = 1.5):

1 – experimental data; 2 – the limit of the permissible roughness of Ra

Опытным путем было установлено, что за указанный промежуток времени обеспечивается заданная техническими требованиями шероховатость, и превышение отмеченного времени экономически неэффективно. Анализ данных по времени обработки также показывает, что график переходит в стадию горизонтального выравнивания с приближением к значению шероховатости, которое характерно для данного метода обработки, отражая тем самым окончание создания заданного регулярного рабочего рельефа.

ОБСУЖДЕНИЕ И ЗАКЛЮЧЕНИЕ

Проведенные исследования подтвердили возможность обеспечения требуемых параметров шероховатости сложнопрофильных внутренних поверхностей малого размера с покрытием посредством совершенствования центробежно-планетарной обработки.

Моделирование позволило определить скорости рабочих тел (шаров диаметром 0,2 мм), необходимые для пластической деформации покрытия из серебра без повреждения основы детали. При скорости рабочего тела более 24 м/с предельная деформация покрытия превышала допустимое значение в 3,4 мкм. При скоростях более 20 м/с деформация основы детали превосходила 1 мкм.

Максимальное напряжение в материале покрытия изменяется в пределах от 310 до 580 МПа, среднее напряжение – от 4 до 53 МПа при скоростях рабочего тела от 10 до 70 м/с. Максимальные напряжения в материале основы детали составили от 120 до 440 МПа, средние значения напряжения – от 5 до 52 МПа. Напряжения более 150 МПа (предел текучести латунной основы детали) наблюдались при скоростях рабочих тел более 20 м/с.

Было решено, что необходимо поддерживать диапазон скоростей рабочих тел от 10 до 20 м/с. На основе полученных данных с использованием программы «Канал» определены технологические факторы обработки, позволяющие обеспечить поддержание требуемых скоростей рабочих тел: передаточное отношение z варьируется в диапазоне от 1,1 до 1,9; частота вращения водила n1 от 60 до 140 об/мин, степень заполнения C рабочими телами полости волновода от 20 до 60 %.

Разработаны эмпирические модели, позволяющие рассчитывать оптимальные технологические режимы, что минимизирует расхождения между расчетными и экспериментальными значениями параметров шероховатости (расхождение экспериментальных и расчетных значений не превышает 6 %). Установлены ключевые зависимости между технологическими режимами обработки и результатами контактного взаимодействия рабочих тел с поверхностями деталей. Проведенные исследования заложили основу технологической подготовки обработки мелкоразмерных деталей с внутренними каналами, покрытых тонким слоем серебра. Дальнейшая работа по этой теме будет направлена на изучение особенностей использования различных материалов покрытия и основного материала.

В частности, установлено, что для достижения требуемого результата обработки стальными шарами диаметром 0,2 мм необходимо поддерживать частоту вращения водила в пределах от 105 до 120 об/мин при передаточном отношении немногим более 1,5 и степени заполнения контейнера от 25 до 30 %. При этом время обработки должно находиться в пределах от 6 до 10 мин.

Таким образом, разработанный способ обработки внутренних каналов сложной формы обеспечивает повышение эффективности производственного процесса, снижает затраты на отделочные операции и гарантирует достижение требуемого качества поверхностей. Полученные результаты и предложенные методики моделирования контактного воздействия деформирующих тел малого размера на поверхность с тонкослойным покрытием и определения кинематических характеристик деформирующих рабочих тел, перемещающихся в объеме канала под воздействием инерционных сил при центробежно-планетарном движении, могут быть использованы для технологической подготовки производства в условиях серийного и мелкосерийного машиностроения.

1 Стешкин А.В. Технологическое обеспечение шероховатости поверхностей каналов некруглого сечения в мелкоразмерных деталях при центробежной обработке: дисc. ... канд. техн. наук. Пенза; 2022. 212 с.

2 Зверовщиков А.Е. Многофункциональная центробежно-планетарная обработка: моногр. М.: ИНФРА-М; 2013. 175 с.

3 Стешкин А.В. Технологическое обеспечение шероховатости поверхностей каналов некруглого сечения в мелкоразмерных деталях при центробежной обработке.

4 Там же.

5 Зверовщиков А.Е. Многофункциональная центробежно-планетарная обработка.

6 Липкин Я.Н. Химическое полирование металлов. М.: Машиностроение; 1988. 111 с.

7 Шаповал А.Н., Пивоваров М.Н., Золотарев Г.Р., Залевский В.А., Зленко А.А., Сытник А.А. и др. Устройство для обработки деталей абразивной массой, подаваемой под давлением. Авторское свидетельство 865643 СССР. 23 сентября 1981. https://www.elibrary.ru/porhdz

8 Мартынов А.Н., Зверовщиков Е.З., Зверовщиков В.З., Зверовщиков А.Е., Афонин М.Д., Денисов Ю.В. и др. Способ центробежной абразивной обработки деталей и устройство для его осуществления. Авторское свидетельство 1705040 СССР. 15 января 1992. https://www.elibrary.ru/ddhfad

9 Стешкин А.В. Технологическое обеспечение шероховатости поверхностей каналов некруглого сечения в мелкоразмерных деталях при центробежной обработке.

10 Стешкин А.В. Технологическое обеспечение шероховатости поверхностей каналов некруглого сечения в мелкоразмерных деталях при центробежной обработке.

11 Стешкин А.В., Зверовщиков А.Е. Программа для моделирования объемной обработки внутренних полостей деталей в контейнерах с планетарным вращением «Канал.exe». Свидетельство о государственной регистрации № И121016120711 Российская Федерация. № И121016120711; заявл.; опубл. 16.10.2012. https://clck.ru/3QW2ET

12 Крагельский И.В. Трение и износ. М.: Государственное научно-техническое издательство машиностроительной литературы; 1962. 383 с.

13 Гурин П.А. Проектирование технологии отделочно-упрочняющей центробежной обработки на основе имитационного моделирования: дисс. ... канд. техн. наук. Пенза; 2013. 222 с.

14 ГОСТ 2060-2006. Прутки латунные. Технические условия [Электронный ресурс]. URL: https://docs.cntd.ru/document/1200048967 (дата обращения: 21.02.2025).

15 ГОСТ 5962-2013. Спирт этиловый ректификованный из пищевого сырья. Технические условия [Электронный ресурс]. URL: https://docs.cntd.ru/document/1200103298 (дата обращения: 21.02.2025).

16 ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики [Электронный ресурс]. URL: https://docs.cntd.ru/document/1200003160 (дата обращения: 21.02.2025).

17 Спиридонов А.А., Васильев Н.Г. Планирование эксперимента: учеб. пособие. Свердловск: Свердловское изд. УПИ им. С.М. Кирова; 1975. 152 с.

18 Стешкин А.В. Технологическое обеспечение шероховатости поверхностей каналов некруглого сечения в мелкоразмерных деталях при центробежной обработке.

19 Спиридонов А.А., Васильев Н.Г. Планирование эксперимента.

20 Стешкин А.В. Технологическое обеспечение шероховатости поверхностей каналов некруглого сечения в мелкоразмерных деталях при центробежной обработке.

21 Стешкин А.В. Технологическое обеспечение шероховатости поверхностей каналов некруглого сечения в мелкоразмерных деталях при центробежной обработке.

22 Стешкин А.В. Технологическое обеспечение шероховатости поверхностей каналов некруглого сечения в мелкоразмерных деталях при центробежной обработке.

Авторлар туралы

Alexandr Zverovshchikov

Penza State University

Email: azwer@mail.ru

ORCID iD: 0000-0001-7827-7462

SPIN-код: 9633-5769

Scopus Author ID: 56891713100

ResearcherId: Y-3779-2018

Dr.Sci. (Eng.), Professor of the Mechanical Engineering Technologies and Equipment

40 Krasnaya St., Penza 440026, Russian FederationArtem Steshkin

Production Association “Start” named after M. V. Protsenko

Email: asteshkin58@gmail.com

ORCID iD: 0009-0003-8850-7702

Cand.Sci. (Eng.), Deputy Chief Engineer for Enterprise Development

1 Mira Ave., Zarechny 442960, Russian FederationPavel Gurin

Penza State University

Хат алмасуға жауапты Автор.

Email: sbgurin_pavel@list.ru

ORCID iD: 0000-0002-6045-5432

SPIN-код: 3236-4508

Cand.Sci. (Eng.), Associate Professor of the Mechanical Engineering Technologies and Equipment

40 Krasnaya St., Penza 440026, Russian FederationNikolay Mironychev

Penza State University

Email: minial@bk.ru

ORCID iD: 0000-0002-4393-9523

Scopus Author ID: 58074735200

ResearcherId: P-7228-2015

Cand.Sci. (Eng.), Associate Professor of the Department of Engineering

Technologies and Equipment

Evgenii Zotov

Penza State University

Email: zotovpgu@gmail.com

ORCID iD: 0009-0003-9110-3995

SPIN-код: 8694-6570

ResearcherId: GRX-2733-2022

Cand.Sci. (Eng.), Associate Professor of the Mechanical Engineering Technologies and Equipment

40 Krasnaya St., Penza 440026, Russian FederationVladimir Skryabin

Penza State University

Email: vs_51@list.ru

ORCID iD: 0000-0001-7156-9198

Scopus Author ID: 6603685168

ResearcherId: R-2385-2018

Dr.Sci. (Eng.), Professor of the Mechanical Engineering Technologies and

Equipment

Әдебиет тізімі

- Zverovshchikov A., Zverovshchikov V., Nesterov S. Comprehensive Ensuring of Quality of Surfaces of Details at Centrifugal-Planetary Volume Processing. In: MATEC Web of Conferences 2018;224(3):01123. Available at: https://clck.ru/3QMaJW (accessed 15.02.2025).

- Zverovshchikov V.Z., Zverovshchikov A.E., Scryabin V.A., Gurin P.A. Repair. Restoration. Modernization. 2013;(5):34–38. (In Russ., abstract in Eng.) Available at: http://www.nait.ru/journals/number.php?p_number_id=1864 (accessed 17.02.2025).

- Bersirova O.L., Kublanovskii V.S. Crystalline Roughness as a Morphological Characteristic of the Surface of Electroplated Silver Coatings. Russian Journal of Applied Chemistry. 2009;82(11):1944–1948. https://doi.org/10.1134/S1070427209100081

- Li Q.-X., Ma Z., Jiang B., Yao Y.-S. Edge Effect Modeling of Small Tool Polishing in Planetary Movemen. In: Proceedings of the International Society for Optical Engineering. Shanghai; 2017;10710:1071030. https://doi.org/10.1117/12.2317560

- Wang G.L., Wang Y.Q., Zhou H.B., Yan B.B. Experimental Research of the Elastic Abrasive Tool Used for Finishing Mould Surface. Applied Mechanics and Materials. 2012;101–102:998–1001. https://doi.org/10.4028/www.scientific.net/AMM.101-102.998

- Stepanov Ju.S., Afanasev B.I., Poljakov A.I., Fomin D.S., Kobzev D.L. Method of Grinding and Polishing Holes. Patent 2237567. Russian Federation. 2004 October 10. (In Russ., abstract in Eng.) https://www.elibrary.ru/ildygz

- Krainov V.V., Tudakova N.M., Frolova I.N. Pecularities of Employing Electric Plasma Treatment. Transactions of Nizhni Novgorod State Technical University n.a. R.Y. Alexeev. 2013;(5):25–30. (In Russ., abstract in Eng.) Available at: https://www.nntu.ru/content/nauka/zhurnal-trudy-ngtu-imr-e-alekseeva/nomera-za-2013-god (accessed 22.02.2025).

- Babkina L.A., Shestakov I.Ya., Kvasov A.S. Numerical Modeling by Two-Dimensional Electrostatic Fields at Electrochemical Polishing. Vestnik Sibirskogo Gosudarstvennogo Aerokosmicheskogo Universiteta im. Akademika M. F. Reshetneva. 2009;(2):9–14. (In Russ., abstract in Eng.) Available at: https://vestnik.sibsau.ru/vestnik/924/ (accessed 22.02.2025).

- Greyson E.C., Babayan Y., Odom T.W. Directed Growth of Ordered Arrays of Small-Diameter ZnO Nanowires. Advanced Materials. 2004;(16):1348–1352. https://doi.org/10.1002/adma.200400765

- Tamarkin M.A., Tishchenko E.E., Mordovtsev A.A., Kokhanyuk A.G. Study of Vibration Treatment of External And Internal Surfaces of Parts During their Preparation for Coating. Strengthening Technologies and Coatings. 2021;17(1):22–26. (In Russ., abstract in Eng.) https://doi.org/10.36652/1813-1336-2021-17-1-22-26

- Tamarkin M.A., Smolentsev E.V., Kolganova E.N. Analysis of the Modern Condition of Deburing Details Having Small Grooves and Holes in the Media of Free Abrasives. Bulletin of Voronezh State Technical University. 2019;15(1):122–129. (In Russ., abstract in Eng.) https://doi.org/10.25987/VSTU.2019.15.1.019

- Kazakov K.E. Modeling of Contact Interaction for Solids with Inhomogeneous Coatings. In: Journal of Physics: Conference Series. Cambridge. 2009;181(1). P. 012013. https://doi.org/10.1088/1742-6596/181/1/012013

- Goryacheva I.G., Makhovskaya Yu.Yu. Elastic Contact between Nominally Plane Surfaces in the Presence of Roughness and Adhesion. Mechanics of Solids. 2017;52(4):435–443. https://doi.org/10.3103/S0025654417040100

- Nguyen N.V., Pham T.H., Kim S.E. Strain Rate-Dependent Behaviors of Mechanical Properties of Structural Steel Investigated Using Indentation and Finite Element Analysis. Mechanics of Materials. 2019;137:103089. https://doi.org/10.1016/j.mechmat.2019.103089

- Chen X., Liu Y. Finite Element Modeling and Simulation with ANSYS Workbench. Boca Raton: CRC Press; 2018. https://doi.org/10.1201/9781351045872

- Kot M., Rakowski W., Lackner J.M., Major Ł. Analysis of Spherical Indentations of CoatingSubstrate Systems: Experiments and Finite Element Modeling. Materials & Design. 2013;43:99–111. https://doi.org/10.1016/j.matdes.2012.06.040

- Gao C., Proudhon H., Liu M. Three-Dimensional Finite Element Analysis of Shallow Indentation of Rough Strain-Hardening Surface. Friction. 2019;7(6):587–602. https://doi.org/10.1007/s40544-018-0245-3

- Csanádi T., Németh D., Lofaj F. Mechanical Properties of Hard W-C Coating on Steel Substrate Deduced from Nanoindentation and Finite Element Modeling. Experimental Mechanics. 2017;57:1057–1069. https://doi.org/10.1007/s11340-016-0190-x

- Alaboodi A.S., Hussain Z. Finite Element Modeling of Nano-Indentation Technique to Characterize thin Film Coatings. Journal of King Saud University-Engineering Sciences. 2019;31(1):61–69. https://doi.org/10.1016/j.jksues.2017.02.001

- Pérez E.A.R., Souza R.M. Numerical and Experimental Analyses on the Contact Stresses Developed During Single and Successive Indentations of Coated Systems. Surface and Coatings Technology. 2004;188-189:572–580.

- https://doi.org/10.1016/j.surfcoat.2004.07.014

- Zha X., Jiang F., Xu X. Investigation of Modelling and Stress Distribution of a Coating/Substrate System after an Indentation Test. International Journal of Mechanical Sciences. 2017;134:1–14. https://doi.org/10.1016/J.IJMECSCI.2017.10.002

- Pei L., Hyun S., Molinari J.F., Robbins M.O. Finite Element Modeling of Elasto-Plastic Contact between Rough Surfaces. Journal of the Mechanics and Physics of Solids. 2005;53(11):2385–2409. https://doi.org/10.1016/j.jmps.2005.06.008

- Jackson R.L., Green I. AFinite Element Study of Elasto-Plastic Hemispherical Contact Against aRigid Flat. Journal of Tribology. 2005;127(2):343–354. https://doi.org/10.1115/1.1866166

- Chan W.L., Fu M.W., Lu J. The Size Effect on Micro Deformation Behaviour in Micro-Scale Plastic Deformation. Materials & Design. 2011;32(1):198–206. https://doi.org/10.1016/j.matdes.2010.06.011

- Kim G.Y., Ni J., Koç M. Modeling of the Size Effects on the Behavior of Metals in Microscale Deformation Processes. Journal of Manufacturing Science and Engineering. 2007;129(3):470–476. https://doi.org/10.1115/1.2714582

- Tahir A., Li G.R., Liu M.J., Yang G.J., Li C.X., Wang Y.Y., et al. Improving WC-Co Coating Adhesive Strength on Rough Substrate: Finite Element Modeling and Experiment. Journal of Materials Science & Technology. 2020;37:1–8. https://doi.org/10.1016/j.jmst.2019.07.033

Қосымша файлдар