The use of Epoxy-Gravel Composites to Harden Composite Ploughshares with the Possibility of Restoring the Components Having Radial Wear

- Авторлар: Kravchenko I.N.1, Feskov S.A.2, Senin P.V.3, Chumakov P.V.3, Gutsan A.A.2

-

Мекемелер:

- Russian State Agrarian University – Moscow Timiryazev Agricultural Academy

- Bryansk State Agrarian University

- National Research Mordovia State University

- Шығарылым: Том 35, № 1 (2025)

- Беттер: 155-169

- Бөлім: Friction and Wear in Machines

- ##submission.dateSubmitted##: 25.11.2024

- ##submission.dateAccepted##: 26.12.2024

- ##submission.datePublished##: 25.03.2025

- URL: https://journals.rcsi.science/2658-4123/article/view/271333

- DOI: https://doi.org/10.15507/2658-4123.035.202501.155-169

- EDN: https://elibrary.ru/njawtg

- ID: 271333

Дәйексөз келтіру

Толық мәтін

Аннотация

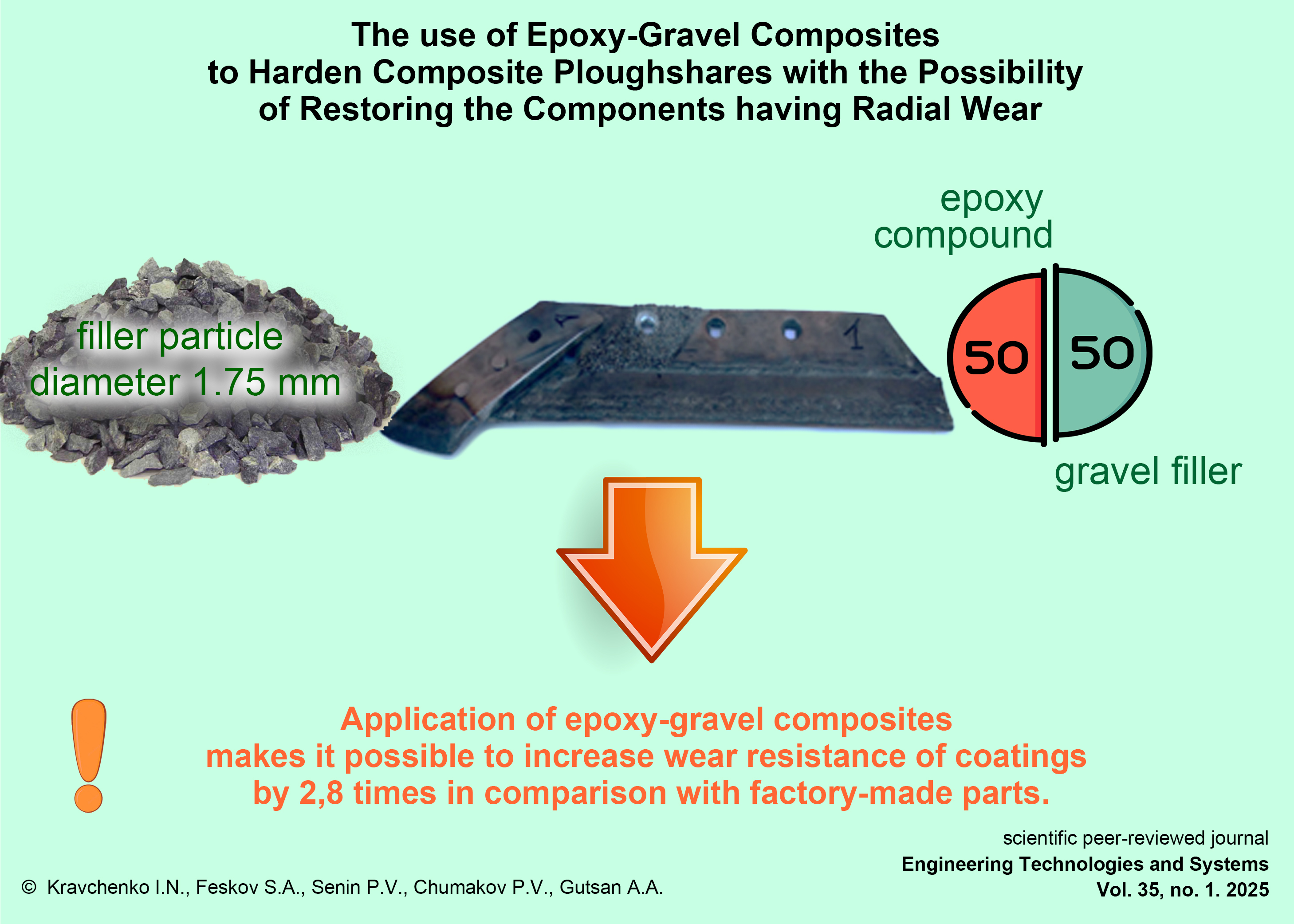

Introduction. The resistance of soil cultivation equipment components to abrasive wear is an important operational characteristic. Employing various methods to harden the surfaces of these components is an important task for agricultural machinery manufacturing. This article focuses on studying the effectiveness of using epoxy-gravel composites to harden composite ploughshares operating under conditions causing increased abrasive wear.

Aim of the Study. The study is aimed at substantiating the practical application of epoxygravel composites to harden composite ploughshares with the ability to restore the components having radial wear.

Materials and Methods. Within the framework of the study on restoring worn ploughshares of the reversible plough produced by “Kverneland Group” company and aggregated with the tractor “Kirovets K-744”, there were used coatings based on epoxy composite with gravel crumbs of different fractions, in which the ratio of epoxy compound to gravel filler was 50:50. During the machine-tractor unit operation, there was monitored the wear dynamics of the restored ploughshares. The ploughshares under study differed among themselves by the fraction of gravel crumbs in the epoxy composite. For each ploughshare under study, there were plotted the dependence of wear dynamics on operating time.

Results. The use of gravel chips with a dispersion of gravel particles of 1.75 mm in epoxy resin has shown the best resistance to abrasive wear. The optimal operational characteristics of the composite derive from the high adhesion of the particles to the epoxy base that prevents their delamination and provides the stability of the coating under mechanical and shock loads. This proves the effectiveness of using epoxy-gravel composites to harden the working surfaces of ploughshares that in the conditions of abrasive wear reduce the probability of radial wear.

Discussion and Conclusion. The conducted studies confirm that the use of epoxy-gravel composites makes it possible to increase the wear resistance of coatings by 2.8 times compared with factory-made parts. This allows increasing the service life of ploughshares operating under conditions of intense abrasive friction. The use of epoxy-gravel composites to harden ploughshares is important for agricultural enterprises, because of the high resource of hardened surfaces during their operation.

Толық мәтін

Введение

Ключевую роль в технологических процессах обработки почвы играют эксплуатационные характеристики рабочих поверхностей деталей почвообрабатывающих машин [1; 2]. Повышение указанных характеристик, особенно в части их стойкости к абразивному износу, является важной задачей сельскохозяйственного машиностроения [3–5]. В работах [6–8] представлен подробный анализ перспективных способов упрочнения рабочих органов почвообрабатывающих машин, направленных на улучшение эксплуатационных характеристик поверхностей, подвергающихся воздействию абразивных сред. Особое внимание уделяется методам нанесения защитных покрытий и созданию материалов, повышающих износостойкость [9–11].

В последние годы в технической литературе все больше внимания уделяется использованию современных материалов с высокими антиабразивными свойствами для восстановления и упрочнения рабочих поверхностей деталей сельскохозяйственных орудий1 [12]. При этом особый интерес представляют композиты на основе эпоксидного компаунда с добавлением дисперсного наполнителя природного происхождения, например, гравийной крошки [13]. Исследования показывают, что такие материалы имеют высокий потенциал для использования в почвенных условиях. Однако эксперименты проводились на отвалах плужных корпусов, а эти детали испытывают наименьшую нагрузку по сравнению с лемехами [14; 15].

Применимость таких покрытий для деталей, работающих при высоких нагрузках и в условиях значительного абразивного износа, требует дальнейших исследований. Кроме того, возникла необходимость в разработке методов, обеспечивающих более надежную адгезию полимерных покрытий с металлическими подложками, что имеет решающее значение для обеспечения долговечности восстановленных поверхностей в процессе их эксплуатации. При этом важным остается вопрос о размере частиц композитного наполнителя. Такие данные можно получить только путем натурных испытаний в конкретных рабочих органах почвообрабатывающих машин.

Целью исследования является обоснование возможности устранения лучевидного износа и упрочнения лемехов почвообрабатывающих машин нанесением на рабочие поверхности эпоксидно-гравийных композитов.

Обзор литературы

Восстановление изношенных деталей с использованием полимерных покрытий становится все более востребованной технологией в различных отраслях народного хозяйства [16–18]. Полимерные покрытия обладают рядом преимуществ, таких как высокая износостойкость, коррозионная стойкость, устойчивость к агрессивным средам и возможность использования на сложных геометрических поверхностях, что позволяет более эффективно решать вопросы продления срока службы деталей, особенно в условиях повышенных эксплуатационных нагрузок [19; 20].

Влияние размера частиц песка в эпоксидно-песчаных композитах на их стойкость к абразивному износу исследовано в работе [21]. Авторы определяют оптимальные параметры повышения износостойкости композитов. Наибольшая износостойкость достигается при использовании песчаных частиц диаметром 1 мм. С увеличением размера песчаных частиц интенсивность изнашивания уменьшается, однако при использовании более крупных частиц этот эффект нейтрализуется за счет их вырывания из матрицы.

Разработаны и обоснованы критерии оценки эксплуатационной и экономической эффективности применения эпоксидно-песчаных композитов с различным содержанием песчаного наполнителя при упрочнении деталей почвообрабатывающих машин. Такие критерии позволяют определить целесообразность применения износостойких покрытий [22].

Согласно результатам исследований, представленных в источнике [23], качественные характеристики полимерных покрытий (уменьшение размера и снижение концентрации пор, уменьшение площади) достигают наибольших значений при замене операции ручного перемешивания полимерного композиционного материала на ультразвуковую обработку раствора. Это достигается за счет уменьшения размеров (до 2 раз) и концентрации (до 30 %) пор. Также более чем в 1,36 раза происходит снижение площади разрушенного покрытия. В связи с этим, ресурс корпусных деталей повышается в 1,45 раза за счет применения эластомера Ф-40 после ультразвуковой обработки.

В материалах статьи [24] представлена методика расчета точностных характеристик технологического оборудования при восстановлении посадок подшипников качения в узлах транспортных средств адгезивами.

Изучено взаимодействие эластомера Ф-40 с наночастицами меди и алюминия [25]. Наполнение эластомера Ф-40 такими наночастицами обеспечивает повышение модуля упругости, прочности и долговечности материала, а также повышает его термостойкость и теплопроводность. Это позволяет значительно увеличить теплоотвод от деталей восстановленного узла.

Определен оптимальный состав нанокомпозита, при котором материал имеет наиболее высокие механические свойства: эластомер Ф-40 – 100 мас. ч., алюминиевый нанопорошок – 2,0 мас. ч. и медный нанопорошок – 1,6 мас. ч.

Предложенные композиционные покрытия, включающие эпоксидно-песчаные композиты и материалы на основе эластомера Ф-40 с нанонаполнителями, показывают высокую перспективность для восстановления и упрочнения деталей в условиях интенсивного износа. Их применение позволяет существенно повысить износостойкость, ресурс и устойчивость к воздействию агрессивных сред, что делает их эффективным решением для продления срока службы деталей.

Однако необходимы дальнейшие исследования, направленные на оптимизацию состава композитов, анализ адгезионных свойств покрытий, а также изучение их поведения в различных эксплуатационных условиях на конкретных деталях.

Материалы и методы

В ходе проведения полевых испытаний контролю подвергались опытные образцы составных лемехов компании «Квернеланд Групп» с восстановленной режуще-лезвийной частью, применением термо-компенсирующего элемента (ТКЭ) и упрочненной областью наиболее вероятного образования лучевидного износа (рис. 1) эпоксидно-гравийными композитами (ЭГК). Лучевидный износ – один из видов непрофильного износа, который определяется веерной траекторией движения почвенной среды, а глубина и ширина – одновременным изменением движения и абразивности грунта при перемещении от нижней части лемеха к верхней.

Измерения толщин покрытия контролировалось в трех точках h1, h2, h3 (рис. 1).

Рис. 1. Схема измерения лучевидного износа по толщине (арабскими цифрами отмечены точки измерений)

Fig. 1. Diagram of measuring radial wear by thickness (measurement points are marked with Arabic numerals)

Источник: составлено авторами статьи.

Source: compiled by the authors of the article.

Упрочняющее покрытие представляет собой состав с соотношением эпоксидного компаунда (Э) и гравийного компонента (Г) для всех испытуемых образцов: Э/Г = 50/50. Отличительной особенностью опытных лемехов является применение гравийного наполнителя определенной дисперсностью. Наполнителем выступает гравийная крошка различной фракции: 3–2,5 мм; 2,5–2 мм; 2–1,5 мм; 1,5–1 мм; 1–0,5 мм (рис. 2).

Контроль динамики износа (∆h) осуществлялся в зависимости от наработки детали.

Испытания проводились на супесчаных почвах с использованием восьмикорпусного оборотного плуга производства компании «Квернеланд Групп», агрегатированного с трактором «Кировец К-744».

Рис. 2. Восстановленные остовы лемехов компании «Квернеланд Групп» с использованием эпоксидно-гравийных композитов состава 50/50:

а) 3–2,5 мм; b) 2,5–2 мм; c) 2–1,5 мм; d) 1,5–1 мм; e) 1–0,5 мм

Fig. 2. The restored frames of the ploughshares of the “Kverneland Group company” using epoxy-gravel composites of composition 50/50:

а) 3–2,5 mm; b) 2,5–2 mm; c) 2–1,5 mm; d) 1,5–1 mm; e) 1–0,5 mm

Источник: фотографии сделаны П. В. Чумаковым после нанесения эпоксидно-гравийных композитов перед проведением полевых испытаний в 2024 году.

Source: the photos were taken by P. V. Chumakov after applying epoxy-gravel composites before conducting field tests in 2024.

Результаты исследования

Результаты испытаний, представленные на рисунке 3, показали прямо пропорциональное увеличение износа ∆h от наработки Т. Это связано с однородностью механизма абразивного изнашивания независимо от способа упрочнения [15; 26].

Рис. 3. Изменение толщины упрочненной области ЭГК от наработки:

1 – de = 1,25 мм; 2 – de = 1,75 мм; 3 – de = 2,25 мм; 4 – de = 2,75 мм

Fig. 3. Change in the thickness of the hardened area of the EGC from operating time:

1 – de = 1,25 mm; 2 – de = 1,75 mm; 3 – de = 2,25 mm; 4 – de= 2,75 mm

Источник: здесь и далее рисунки составлены авторами статьи по результатам полевых испытаний и измерения лучевидного износа по толщине.

Source: hereinafter in this article the diagrams are compiled by the authors of the article based on the results of field tests and measurements of radial wear by thickness.

Исследования показывают, что максимальное значение износа ∆h достигается при дисперсности частиц de, равной 1,25 мм. На этом уровне наработка материала составляет чуть менее 60 га. Это свидетельствует о том, что при оптимальной дисперсности частиц материал способен выдерживать значительные нагрузки и демонстрировать высокую износостойкость.

Однако при увеличении размера частиц до 1,75 мм наблюдается максимальное значение абразивной износостойкости. Это говорит о том, что более крупные частицы могут обеспечивать лучшую защиту от абразивного износа, что делает их предпочтительными для определенных условий эксплуатации. Частицы диаметром 2,75 мм имеют близкие к частицам размером 1,75 мм свойства, несмотря на их большую дисперсность. Это может быть связано с тем, что они обладают высокими показателями адгезионной прочности и износостойкости, что делает их эффективными в сложных условиях.

Графики (рис. 4) демонстрируют, что поведение композитов с различной дисперсностью частиц неодинаково. Это может быть объяснено тем, что трибологические свойства материалов зависят не только от размера частиц, но и от их распределения, формы и взаимодействия между собой. Например, более мелкие частицы могут создавать более плотную структуру, что снижает вероятность образования трещин и других дефектов, в то время как крупные частицы способствуют образованию более прочных связей между компонентами композита.

Рис. 4. Изменение стойкости к абразивному изнашиванию от наработки (цифровые обозначения соответствуют цифровой информации, представленной на рисунке 3)

Fig. 4. Change in abrasive wear resistance with operating time (digital symbols correspond to the digital information presented in Figure 3)

Согласно данным, представленным в виде диаграмм на рисунке 5, лемеха с покрытиями, содержащими частицы диаметром 1,75 мм, демонстрируют максимальную стойкость к абразивному изнашиванию, достигающую 12 га/мм. Это говорит о том, что такие покрытия способны эффективно противостоять износу, что является критически важным для работы в условиях интенсивной эксплуатации.

С другой стороны, лемеха с покрытиями, имеющими дисперсность частиц de = 1,25 мм, показывают минимальные значения стойкости к абразивному изнашиванию. Это подчеркивает важность выбора правильного размера частиц для достижения оптимальных эксплуатационных характеристик. Более крупные частицы, как правило, обеспечивают лучшую защиту от износа, что делает их предпочтительными для использования в тех условиях, где лемеха подвергаются значительным механическим нагрузкам.

Одним из наиболее впечатляющих результатов исследований является то, что применение композитов любого состава позволяет увеличить срок службы лемеха до потери им работоспособности по причине утраты толщины остова в области образования лучевидного износа в пределах 55–85 га. Это значительно превышает показатели, характерные для лемехов отечественного производства (цельнометаллические лемеха), которые, как правило, служат только до 5 смен.

Возможность использования предлагаемого лемеха позволит достичь наработки в пределах 55–85 га в расчете на одну деталь, тем самым продлив не только срок службы изделия, но и количество рабочих смен. Это позволит снизить затраты на замену и обслуживание, а также даст возможность аграриям планировать свою работу более эффективно.

Рис. 5. Диаграммы износов соответственно средним размерам частиц наполнителя de

Fig. 5. Wear diagrams according to the average particle sizes of the filler de

Результаты исследования наработки упрочненой области лемеха в зависимости от дисперсности наполнителя эпоксидно-гравийных композитов представлены в таблице.

Таблица. Наработка упрочненой области лемеха в зависимости от дисперсности наполнителя

Table. Development of the hardened area of the ploughshare depending on the dispersion of the filler

Дисперсность de / Dispersion de | Т, га / Т, hec |

В заводском исполнении / In the factory version | 42 |

de = 1–1,5 мм / de = 1–1.5 mm | 55 |

de = 1,5–2 мм / de = 1.5–2 mm | 85 |

de = 2–2,5 мм / de = 2–2.5 mm | 72 |

de = 2,25–3 мм / de = 2.25–3 mm | 81 |

Выявленные закономерности влияния наработки на величину износа в зависимости от размера гравийной составляющей отражают комплексное влияние физических свойств композита на износостойкость и устойчивость покрытия (табл.), что подчеркивает важность тщательного подбора состава и структуры материала в зависимости от условий эксплуатации.

Обсуждение и заключение

Лемехи, восстановленные методом ТКЭ, имеют меньшую износостойкость и, соответственно, меньший ресурс по сравнению с новыми. Одним из ключевых преимуществ данной конструкции является ее способность предотвращать образование лучевидного износа, что повышает эффективность работы лемеха при вспашке абразивных почв, таких как супесь. Хотя повышение твердости до 53 HRC существенно повышает износостойкость [27; 28], широкое внедрение этой технологии ограничено из-за дополнительных затрат, необходимых для реализации термической обработки. Нельзя также не упомянуть о возможности разрушения детали под воздействием ударных нагрузок, возникающих в процессе эксплуатации.

В производственных условиях для изготовления ТКЭ часто используют выбракованные рессорные листы, утратившие эксплуатационные свойства, но сохранившие твердость не менее 45 HRC. В связи со сложностью проведения дополнительной термообработки представляется целесообразным включение технологической операции нанесения абразивостойкого покрытия на основе эпоксидно-гравийного композита. Данное покрытие позволяет эффективно компенсировать недостаточную твердость восстановленных участков, повышая их износостойкость в условиях интенсивного абразивного воздействия. Износостойкость деталей с экспериментальными покрытиями оказалась в 1,4–1,9 раза выше по сравнению с изделиями без покрытия.

Ключевым фактором повышения износостойкости системы «частица – эпоксидный состав» является прочная адгезия между частицами и полимерной матрицей. Высокая степень смачивания частиц эпоксидной композицией способствует их надежному закреплению в матрице, что значительно повышает стойкость материала к абразивному износу. Такой подход позволяет удерживать абразивные частицы на рабочей поверхности в течение длительного времени, обеспечивая стабильную защиту от износа в условиях интенсивного трения. Хорошие адгезионные свойства также снижают вероятность отделения гравийных частиц под действием контактного напряжения и ударных нагрузок. Однако эффективность увеличения площади сцепления ограничивается размером частиц, что приводит к выравниванию адгезии и, соответственно, износостойкости композита.

На основании проведенных исследований можно сделать следующие выводы:

- Доказана эффективность использования эпоксидно-гравийных композитов в качестве упрочняющих покрытий для лемехов, работающих в условиях интенсивного абразивного воздействия почвенной среды.

- Наибольшая стойкость к абразивному износу зафиксирована при применении состава эпоксидной смолы и гравийного наполнителя в соотношении 50:50, с дисперсностью гравийных частиц около 1,75 мм, позволяющая увеличить срок службы лемехов в 1,8 раза по сравнению с заводскими изделиями. Применение такого покрытия снижает вероятность образования лучевого износа, что продлевает срок службы деталей.

- Внедрение эпоксидно-гравийных композитов для упрочнения составных лемехов представляется перспективным направлением, обеспечивающим экономическую и технологическую целесообразность. Результаты исследований являются основой для дальнейшего развития технологии и ее адаптации к другим типам почвообрабатывающих орудий.

1 Новиков В. С. Обеспечение долговечности рабочих органов почвообрабатывающих машин : моногр. М. : ИНФРА-М, 2019. 155 с.

Авторлар туралы

Igor Kravchenko

Russian State Agrarian University – Moscow Timiryazev Agricultural Academy

Email: kravchenko-in71@yandex.ru

ORCID iD: 0000-0002-1826-3648

SPIN-код: 8272-6031

ResearcherId: B-9463-2018

Dr.Sci. (Eng.), Professor, Professor of the Department of Technical Service

of Machinery and Equipment

Sergey Feskov

Bryansk State Agrarian University

Email: feskovwork@gmail.com

ORCID iD: 0000-0002-5978-6517

SPIN-код: 7637-8485

Cand.Sci. (Eng.), Associate Professor of the Department of Technical Service

Ресей, 2a Sovetskaya St., Kokino, Bryansk 243365Petr Senin

National Research Mordovia State University

Email: vice-rector-innov@adm.mrsu.ru

ORCID iD: 0000-0003-3400-7780

SPIN-код: 3197-5080

ResearcherId: H-1219-2016

Dr.Sci. (Eng.), Professor of the Department of Technical Service of Machines

Ресей, 68 Bolshevistskaya St., Saransk 430005Pavel Chumakov

National Research Mordovia State University

Email: pav-chumakov@yandex.ru

ORCID iD: 0000-0002-8504-5907

ResearcherId: G-8320-2018

Cand.Sci. (Eng.), Associate Professor, Associate Professor of the Department

of Technical Service of Machines

Alexander Gutsan

Bryansk State Agrarian University

Хат алмасуға жауапты Автор.

Email: gagauz0326@gmail.com

ORCID iD: 0009-0004-1118-7250

Master’s Degree, Assistant of the Department of Technical Service

Ресей, 2a Sovetskaya St., Kokino, Bryansk 243365Әдебиет тізімі

- Sidorov S.A., Zvolinsky V.N. Improving the Strength Characteristics of the Working Bodies of Tillage Machines by Protecting Certain Areas from Intense Abrasive Wears. Technical Service of Machines. 2019;(1):179–193. (In Russ., abstract in Eng.) EDN: EPBXHL

- Sidorov S.A., Mironov D.A., Mironova A.V., Ryabov V.V. Improving Wear Resistance and other Resource Characteristics of Materials of Working Bodies of Tillage Machines. Metallurg. 2021;(5):93–99. (In Russ., abstract in Eng.) https://doi.org/10.52351/00260827_2021_05_93

- Lobachevsky Ya.P., Mironov D.A., Mironova A.V. Increasing the Operating Lifetime of Wearable Working Bodies of Agricultural Machines. Agricultural Machinery and Technologies. 2023;17(1):41–50. (In Russ., abstract in Eng.) https://doi.org/10.22314/2073-7599-2023-17-1-41-50

- Velichko S.A., Chumakov P.V., Kolomeychenko A.V. Assessment of Technical Condition of C Series Power Hydraulic Cylinders of Mounted Hydraulic Systems of Tractors. Engineering Technologies and Systems. 2019;29(3):396–413. (In Russ., abstract in Eng.) https://doi.org/10.15507/2658-4123.029.201903.396-413

- Chumakov P.V., Martynov A.V., Kolomeychenko A.V., Hasan I.H., Kolomeychenko A.S. Evaluation of Technical Condition of Round Gear Hydraulic Pumps of Tractors Mounted Hydraulic Systems. Engineering Technologies and Systems. 2020;30(3):426–447. (In Russ., abstract in Eng.) https://doi.org/10.15507/2658-4123.030.202003.426-447

- Titov N.V., Kolomeychenko A.V., Vinogradov V.V. Analysis of Promising Techniques of Hardening Working Bodies of Tillage Machines. Machinery and Equipment for Rural Areas. 2013;(10):33–36. (In Russ., abstract in Eng.) EDN: REMCWH

- Dobrin D.A. Relevant Hardening Technologies for Tillage Machines Work Tools. Technical Service of Machines. 2022;(4):111–117. (In Russ., abstract in Eng.) https://doi.org/10.22314/2618-8287-2022-60-4-111-117

- Kolosovskii A.M., Rozhkov A.S., Ozhegov N.M., Cherkasov V.E. The Hardening of Agricultural Machines Working Bodies. Fundamental’nye i Prikladnye Problemy Tekhniki i Tekhnologii. 2023;6(362):43–51. (In Russ., abstract in Eng.) https://doi.org/10.33979/2073-7408-2023-362-6-43-51

- Xie Y.-J., Wang M.-C. Epitaxial MCrAlY Coating on a Ni-Base Superalloy Produced by Electrospark Deposition. Surface and Coatings Technology. 2006;201(6):3564−3570. https://doi.org/10.1016/j.surfcoat.2006.08.107

- Yao J., Zhang Q., Liu R., Wu G. Laser Surface Hardening. Laser Applications in Surface Modification. 2022;65:83–102. https://doi.org/10.1007/978-981-16-8922-2_4

- Khan A.U., Chatterjee S., Gopinath M., Madhukar Y.K. Continuous and Pulse TIG Arc Treatment for Surface Hardening of WAAM-MIG Parts. Transactions of the Indian Institute of Metals. 2024;77:2163–2172. https://doi.org/10.1007/s12666-024-03294-z

- Kryukovskaya N.S. Modern Methods of Hardening of Working Parts Tillage Tools. Trudi GOSNITI. 2017;128:118–122. (In Russ., abstract in Eng.) EDN: ZDRLMV

- Birulina Ya.Yu., Mikhalchenkova M.A. Application of Abrasion Resistant Epoxy Compositions Reinforced with Dispersed Particles of Natural Sands for Parts Recovery (Blades and Cultivator Feet for Planting Seeds). Trudy Inzhenerno-Tekhnologicheskogo Fakul’teta Bryanskogo Gosudarstvennogo Agrarnogo Universiteta. 2015;(1):77–93. (In Russ., abstract in Eng.) EDN: YPBLTT

- Mostovoy A.S., Panova L.G., Kurbatova E.A. Modification of Epoxy Polymers with a Silicon-Containing Filler in Order to Increase Operational Properties. Voprosy Materialovedeniya. 2016;2(86):87–95. (In Russ., abstract in Eng.) EDN: WDCAMP

- Mikhalchenkov A.M., Lushkina S.A., Mikhalchenkova M.A. [Restoration of Details of Tillage Machines with an Abrasive-Resistant Dispersion-Hardened Composite Based on Epoxy Resin]. Hardening Technologies and Coatings. 2015;10(130):43–46. (In Russ.) EDN: ULDXQV

- Lesovik V.S., Fediuk R.S., Gridchin A.M., Murali G. Improving the Operational Characteristics of Protective Composites. Stroitel’nye Materialy. 2021;(9):32–40. (In Russ., abstract in Eng.) https://doi.org/10.31659/0585-430X-2021-795-9-32-40

- Yamilinets S.Yu., Lozitskaya A.V., Kondratov A.P. Physico-Chemical Resistance and Shock-Absorbing Properties of Polymer Composites with a Protective Shell. Lakokrasochnie Materialy i Ikh Primenenie. 2023;3(552):50–55. (In Russ., abstract in Eng.) EDN: IPLIFG

- Sharma S.D., Sowntharya L., Kar K.K. Polymer-Based Composite Structures: Processing and Applications. Composite Materials. 2017:1–36. https://doi.org/10.1007/978-3-662-49514-8_1

- Münstedt H. Melt Strain Hardening of Polymeric Systems Filled with Solid Particles: Review and Supplementary Experimental Results. Rheologica Acta. 2024;63:333–343. https://doi.org/10.1007/s00397-024-01452-0

- Wen J. Some Mechanical Properties of Typical Polymer-Based Composites. Physical Properties of Polymers Handbook. 2007:487−495. https://doi.org/10.1007/978-0-387-69002-5_28

- Mikhalchenkov A.M., Komogortsev V.F., Filin Yu.I. [The Effect of Sand Dispersion on the Abrasive wear Resistance of a Composite with an Epoxy Base]. Vse Materialy. Enciklopedicheskij Spravochnik. 2017;(2):33–36. (In Russ.) EDN: XVSQZL

- Mikhalchenkov A.M., Torikov V.E., Mikhalchenkova M.A., Ulyanova N.D. Criteria for Operational and Economic Evaluation of the Effectiveness of Epoxy-Sand Composites of Various Compositions as Abrasive-Resistant Coatings of Parts of Tillage Tools. Glues. Sealants. Technologies. 2023;(1):35–39. (In Russ., abstract in Eng.) EDN: QODBPM

- Li R.I., Kolesnikov A.A. Improving Recovery Body Parts Automotive Engineering Polymer Composite, Processed in an Ultrasonic Field. Mir Transporta i Tekhnologicheskih Mashin. 2017;1(56):16–21. (In Russ., abstract in Eng.) EDN: YHWVCN

- Li R.I., Malyugin V.A. Calculation of Precision Characteristics of the Industrial Equipment at Restoration of Landings of Rolling Bearings in Knots of Cars Adhesives. Science in the Central Russia. 2019;3(39):36–43. (In Russ., abstract in Eng.) EDN: SPZAHU

- Li R.I., Psarev D.N., Kiba M.R. Elastomeric Nanocomposite for Restoration Worn-Out Body Parts Vehicles and Tractors. Science in the Central Russia. 2021;1(49):69–79. (In Russ., abstract in Eng.) https://doi.org/10.35887/2305-2538-2021-1-69-79

- Egunova T.N. Determination of Wear Resistance of Epoxy-Sand Composites Used in the Repair of Machines. Remont. Vosstanovlenie. Modernizaciya. 2022;(10):35–39. (In Russ., abstract in Eng.) EDN: PSFAWJ

- Mikhalchenkov A.M., Novikov A.A., Kupreenko A.I. 65Г Thermostrengthened Steel Wearing in Medium with Loose Abrasive. Materialovedenie. 2017;(8):20–23. (In Russ., abstract in Eng.) EDN: ZDNMZL

- Mikhalchenkov A.M., Feskov S.A., Kozarez I.V. Influence of Concentration and Dispersion of Epoxy-Gravel Composite Filler on Resistance to Contact Deformation During the Introduction of a Solid Spherical Body. Vestnik Mashinostroeniya. 2023;102(6):509–512. (In Russ., abstract in Eng.) https://doi.org/10.36652/0042-4633-2023-102-6-509-512

Қосымша файлдар