Experimental Study and Optimization of Shredding Speed to Improve the Efficiency of Small-Sized Disc Shredder for Plant Residues

- Авторлар: Krasovskiy V.V.1, Gerber Y.B.1

-

Мекемелер:

- V. I. Vernadsky Crimean Federal University

- Шығарылым: Том 35, № 1 (2025)

- Беттер: 84-100

- Бөлім: Technologies, Machinery and Equipment

- ##submission.dateSubmitted##: 25.09.2024

- ##submission.dateAccepted##: 26.12.2024

- ##submission.datePublished##: 25.03.2025

- URL: https://journals.rcsi.science/2658-4123/article/view/264581

- DOI: https://doi.org/10.15507/2658-4123.035.202501.084-100

- EDN: https://elibrary.ru/ornvyx

- ID: 264581

Дәйексөз келтіру

Толық мәтін

Аннотация

Introduction. Utilization of plant residues in gardening is an important problem, and using small-sized shredders is an effective solution for it. Existing small-sized shredders of branches and vines often demonstrate poor performance and high energy consumption that restricts the application of them in small farms. The effect of shredding speed on the performance and energy consumption of the shredders is insufficiently studied and the available data are contradictory. The study focuses on finding the optimal operating modes for a disc shredder operation to minimize energy consumption while achieving the required performance.

The Aim of the Study. The study is aimed at substantiating the design and operating parameters of a small-sized shredder by determining the dependencies of the effect of the shredding speed of the shredder working element on the disk shredder performance and energy consumption.

Materials and Methods. The studies were conducted on a specially designed laboratory setup, which was a small-sized disc shredder. For each experiment, there were taken 15 samples of apple tree branches with a diameter of 10 to 50 mm. The branches were divided into three bunches: up to 20 mm, 20–30 mm and 30–50 mm. The mass fraction of moisture in the samples was 45–50%, and the temperature of the wood did not fall below 20°C. For each experiment there were recorded the following parameters: the time of shredding each sample, the setup idle run time, the mass of shredded wood, and energy consumption during the shredding process. The experiments were carried out for

each of the three bunches of branches at three different rotation speeds of the working element and three variants of its mass. There were conducted 135 experiments. The data obtained were analyzed using the programs Excel, STATISTICA 10 and Matcad. There were used Student’s t-test to assess the statistical significance of the results and the Shapiro-Wilk test to determine the normality of distribution. The correlation dependence between the indicators was determined using the Pearson correlation coefficient for normally distributed data.

Results. There has been developed a regression model to describe the relationship between performance and energy consumption depending on the shredding speed. There have been found dependencies for different branch diameters that made it possible to optimize the operating parameters of the shredder.

Discussion and Conclusion. The experimental data have confirmed the importance of optimizing small-sized shredders to increase their efficiency and reduce energy consumption. The results of the work can be used to develop more economical and efficient shredder models, which will have a positive impact on the environmental and economic situation in agriculture.

Негізгі сөздер

Толық мәтін

Введение

Согласно Указу Президента РФ от 21 января 2020 г. № 20 «Об утверждении Доктрины продовольственной безопасности Российской Федерации» и федеральной научно-технической программе развития сельского хозяйства на 2017–2025 гг., приоритетным направлением развития страны является обеспечение продовольственной безопасности и конкурентоспособности российского агропромышленного комплекса1 [1]. Это требует развития инновационных технологий для повышения эффективности и снижения затрат в сельском хозяйстве, в том числе в садоводстве и виноградарстве. Утилизация обрезков (веток, лозы) остается сложной задачей. Традиционные методы (например, сжигание и вывоз) неэффективны и негативно влияют на окружающую среду.

Малогабаритные измельчители представляют актуальность для исследований, поскольку они соответствуют потребностям малых садоводческих хозяйств, широко распространенных в Крыму и Южных регионах России. Такие хозяйства часто ограничены в ресурсах, а использование крупногабаритной техники для них экономически и функционально нецелесообразно. Компактные устройства обеспечивают доступность и эффективность переработки растительных отходов и возможность интеграции в небольшие производственные процессы. Применение малогабаритных измельчителей позволяет внедрить действенный локальный способ решения этой проблемы, повышая эффективность использования ресурсов и снижая экологический след2 [2]. Однако существующие малогабаритные измельчители часто демонстрируют низкую производительность, ограниченные возможности обработки материала и высокое энергопотребление. В связи с этим проведение экспериментальных исследований малогабаритного измельчителя, направленных на оптимизацию конструктивных и технологических параметров для повышения производительности и снижения энергопотребления, является актуальной задачей и представляет значительный интерес.

Целью исследования является экспериментальное изучение влияния скорости резания на производительность и энергопотребление малогабаритного дискового измельчителя с последующим определением оптимальных режимов его работы и формированием практических рекомендаций.

Обзор литературы

Существующие технологии измельчения растительных остатков разнообразны, но мобильные измельчители наиболее распространены благодаря своей эффективности и минимальной потребности в дополнительном оборудовании [3]. Роликовые измельчители эффективны для крупных материалов, но громоздки. Молотковые измельчители подходят для мелких отходов, но менее производительны при обработке крупных. Дисковые измельчители благодаря универсальности, высокой производительности и качественному измельчению оптимальны для переработки широкого спектра материалов, включая создание мульчи и топливных брикетов.

Однако эффективность дисковых измельчителей зависит от многих факторов, включая геометрию режущего инструмента и режимные параметры [4; 5]. Малоножевые модели (например, FARMI 260) менее эффективны из-за прерывистого резания, приводящего к неравномерной щепе и снижению производительности [5]. Оптимизация параметров дисковых измельчителей для эффективного производства щепы остается сложной задачей ввиду противоречивости существующих исследований [6].

Промышленные дисковые измельчители, используемые в лесотехнической промышленности, конструктивно наиболее близко подходят под задачи, стоящие перед сельскохозяйственными производителями, но они обладают высокой энергоемкостью и крупными габаритами, так как предназначены для измельчения древесины стволов деревьев. В связи с этим существует необходимость в разработке и экспериментальных исследованиях конструкции малогабаритного дискового измельчителя, предназначенного для работы в садах и виноградниках в условиях малых садоводческих хозяйств, где диаметр измельчаемых веток не превышает 50 мм.

Применение малогабаритных измельчителей обусловлено комплексным учетом технических, экономических и экологических факторов, характерных для малых садоводческих предприятий, распространенных в Крымском регионе и на юге России. Ограниченные ресурсы малых хозяйств требуют оборудования, сочетающего высокую эффективность переработки обрезных отходов с компактностью, обеспечивающей удобство транспортировки и эксплуатации, и низким энергопотреблением. Таким образом, предлагается комплексное решение проблемы утилизации растительных остатков, сочетающее экономическую эффективность и экологическую безопасность для малых садоводческих предприятий.

Анализ малогабаритных измельчителей, включая валковые, двухсекционные и роторные [7–9], показал ряд недостатков. Валковые измельчители имеют многоступенчатый процесс и ограничены в диаметре перерабатываемых веток (≤ 30 мм). Двухсекционные измельчители требуют сортировки сырья и имеют низкую эффективность из-за раздельной обработки. Роторные измельчители также имеют минусы: неравномерное измельчение особенно твердых пород древесины диаметром более 30 мм, высокая стоимость и сложность конструкции [10, 11].

В таблице представлены результаты анализа характеристик существующих моделей малогабаритных измельчителей.

Таблица. Сравнительный анализ технических характеристик малогабаритных измельчителей

Table. Comparative analysis of technical characteristics of small-sized shredders

Модель / Model | Производительность, м³/ч / Productivity, m³/h | Мощность двигателя, кВт / Engine power, kW | Тип режущего механизма / Cutting mechanism type | Максимальный диаметр веток, мм / Maximum diameter of branches, mm |

Садовый измельчитель веток Draxter У-250 / Garden shredder Draxter U-250 | 0,80–1,00 | 2,2 | Роторный / Rotary | 35 |

ЗУБР ЗИЭ-44-2800 / ZUBR ZIE-44-2800 | 0,25 | 2,8 | Зубчатое колесо / Gear | 30 |

Измельчитель УТР-250 / Shredder UTR-250 | 0,80–1,00 | 2,2 | Роторный / Rotary | 40 |

Измельчитель валковый AL-KO Comfort LH 2810 Easy Crush / Roller shredder AL-KO Comfort LH 2810 Easy Crush | 0,20 | 2,8 | Валки / Rolls | 42 |

Анализ существующих конструкций малогабаритных измельчителей, применяемых в малых хозяйствах, показал, что наибольшей производительностью (0,80–1,00 м³/ч) обладают модели с дисковым режущим механизмом. У измельчителей других конструкций производительность значительно ниже. Превышение производительности в 0,80–1,00 м³/ч для дисковых измельчителей часто оказывается нецелесообразным из-за избыточной мощности, увеличения стоимости и сложности конструкции. Однако все исследованные модели, независимо от конструкции, продемонстрировали неспособность эффективно измельчать крупные ветки диаметром 40–50 мм. Разрабатываемый нами измельчитель призван решить эту проблему, обеспечивая измельчение таких веток с сохранением производительности не ниже 0,80–1,00 м³/ч. Превышение этого значения нецелесообразно из-за увеличения стоимости и сложности конструкции.

Влияние скорости резания на эффективность измельчения древесины неоднозначно. При высоких скоростях перерезания древесины процесс носит ударный характер3 [12], а в диапазоне 3,37–9,12 м/с скорость практически не влияет на удельную силу резания [13]. Однако исследования показывают противоречивые результаты: увеличение скорости до 33–55 м/с приводит к снижению удельной силы и работы резания, в это же время другие исследования показывают рост силы резания при увеличении скорости [14]. Это противоречие обусловлено разнообразием конструкций измельчителей [15] и различных технологических факторов [16]. В связи с этим проведение экспериментальных исследований малогабаритного измельчителя, а в частности влияния скорости резания на производительность и энергопотребление, является актуальной задачей.

Материалы и методы

Для решения поставленной задачи предлагается разработанная конструкция малогабаритного измельчителя растительных материалов [17].

Конструктивно измельчитель (рис. 1) состоит из загрузочной горловины 4, выгрузного отверстия 5. На корпусе 3 смонтированы подшипники 7, в которых установлен горизонтальный вал 8, на валу закреплен рабочий орган. Рабочий орган выполнен из металлического массивного диска 10, на котором устанавливаются ножи 11. Привод осуществляется от электродвигателя 9 через ременную передачу 1 и шкивы 2, электродвигатель и измельчитель монтируются на платформе 6. Установка также оборудована опорными колесами для перемещения.

Работа измельчителя растительных материалов заключается в следующем: измельчаемый материал через загрузочную горловину 4 подают под вращающиеся режущие ножи диска. Отрезаемая древесина распадается на отдельные элементы, которые удаляются из машины через выгрузное отверстие 1.

Разрабатываемая конструкция малогабаритного измельчителя обеспечивает эффективное использование механической энергии при измельчении растительных материалов. Измельчитель перерабатывает ветки диаметром до 50 мм без использования дополнительных измельчающих элементов, устройств подачи и выгрузки измельченной массы, тем самым достигая уменьшения энергоемкости технологического процесса, снижения стоимости изготовления измельчителя за счет простоты устройства.

Выявленное при анализе литературы разнообразие подходов к определению влияния скорости резания на производительность и энергозатраты измельчения веток и лозы предопределило структуру дальнейших исследований.

Частота вращения диска определяет скорость резания, влияет на динамику древесной массы, ограничивает производительность машины и ее потребляемую мощность [18].

Эксперимент был осуществлен в лабораториях Института «Агротехнологическая академия» Крымского федерального университета имени В. И. Вернадского. Лабораторная установка изготовлена на основе разработанной конструкции малогабаритного измельчителя.

Рис. 1. Малогабаритный измельчитель растительных материалов:

a) общий вид; b) модель измельчителя: 1 – ременная передача; 2 – шкивы; 3 – корпус; 4 – загрузочная горловина; 5 – выгрузное отверстие; 6 – платформа; 7 – подшипники; 8 – вал; 9 – электродвигатель; c) рабочий орган измельчителя: 10 – металлический массивный диск; 11 – ножи

Fig. 1. Small-sized shredder of plant materials:

a) general view; b) crusher model: 1 – belt drive; 2 – pulleys; 3 – body; 4 – loading neck; 5 – discharge opening; 6 – platform; 7 – bearings; 8 – shaft; 9 – electric motor; c) crusher working element: 10 – massive metal disk; 11 – knives

Источник: a), c) фотографии сделаны В. В. Красовским при проведении экспериментальных исследований в лаборатории Агротехнологической академии Крымского федерального университета имени В. И. Вернадского 10 мая 2024 г.; b) составлено авторами статьи.

Source: a), c) the photographs were taken by the V. V. Krasovsky during experimental studies in the laboratory of the Institute of Agrotechnological Academy of V. I. Vernadsky Crimean Federal University on 10 May 2024; b) compiled by the authors of the article.

Частота вращения рабочего органа изменялась при помощи установки шкивов на вал диска различного диаметра. Для измерения энергопотребления использовался лабораторный ваттметр, который подключался к электросети измельчителя. Для контроля точности и надежности данных измерения одновременно проводились с помощью токоизмерительных клещей HT208D, которые фиксировали ток, и счетчика электроэнергии СЕ308-S34 СПОДЭС/DLMS, который учитывал общее потребление энергии за время эксперимента.

Для проведения экспериментальных исследований была разработана методика, основанная на использовании опытной установки. В конструкции лабораторной установки учтено изменение передаточного отношения ременного привода и, следовательно, скорости резания. Также конструкцией предусмотрено изменение массы рабочего органа за счет установки дополнительных грузов на рабочий орган.

В рамках каждого эксперимента было подготовлено 15 образцов веток с различным диаметром, варьирующимся от 10 до 50 мм. Древесина использовалась без признаков гнили, с уровнем окорки не менее 90 %. Массовая доля влаги в образцах составляла 45–50 %, а температура древесины не опускалась ниже 20 °С. Для проведения экспериментов выбирались ветки яблони как наиболее распространенной садовой культуры в регионе с твердостью в пределах 550–630 кг/м3.

Ветки измерялись, взвешивались до и после измельчения. По разности массы до измельчения и после определялась измельченная масса. При переработке веток фиксировалось время измельчения и время работы холостого хода измельчителя, что позволило определить производительность. Энергопотребление замерялось при каждом измельчении веток.

По диаметру ветки были распределены на три группы: до 20 мм, 20–30 мм, 30–50 мм. Расчетное значение массы рабочего органа и скорости резания веток, обеспечивающие необходимый запас маховой энергии [17; 19] для перерезания веток диаметром до 50 мм для малогабаритного измельчителя, были определены согласно проведенному анализу литературы4 [15; 19]. Шкивы обеспечивали частоту вращения рабочего органа от 2 000 до 2 800 мин⁻1 с интервалом в 400 мин⁻1, что соответствует линейной скорости резания в пределах от 31,40 до 43,96 м/с. Эксперимент спланирован по трехточечной схеме, где варьируется только один фактор: скорость резания. Уровни варьирования фактора: нижний уровень (–1) – 31,40 м/с; средний уровень (0) – 37,68 м/с; верхний уровень (+1) – 43,96 м/с.

Для увеличения точности полученных данных эксперименты проводились для трех вариантов массы рабочего органа: от 10,6 до 12,6 кг с шагом в 1 кг. Каждый эксперимент проводился на 15 образцах веток при трех различных массах рабочего органа и трех скоростях его работы. В результате было проведено 135 экспериментов.

Для анализа данных использовались программы Excel, STATISTICA 10 и Matсad.

Статистический анализ осуществлялся с помощью программы StatTech v. 4.2.7 от ООО «Статтех» (Россия). Количественные параметры проверялись на нормальное распределение с помощью критерия Шапиро-Уилка. Корреляционную зависимость между показателями определяли с использованием коэффициента корреляции Пирсона для нормальных данных.

Результаты исследования

Разработана прогностическая модель, описывающая зависимость энергоемкости от скорости резания рабочего органа с использованием метода парной квадратичной регрессии. Разработанная модель адекватно описывает взаимосвязь между скоростью резания (x) и энергоемкостью (y). Коэффициент детерминации (R²) составил 0,996, что указывает на то, что модель объясняет 99,6 % дисперсии энергоемкости. Для оценки статистической значимости модели был проведен F-тест, который показал ее высокую значимость: F(2,77) = 9625, p < 0,001. Скорректированный коэффициент детерминации (Adjusted R²) составил 0,993, что подтверждает хорошую объясняющую способность модели.

Проверка предположений регрессионного анализа не выявила серьезных нарушений. Анализ остатков (ошибок модели) показал их случайное распределение вокруг нуля (график остатков не представлен в статье, но был проанализирован), что свидетельствует о гомоскедастичности. Тест Дарбина-Уотсона показал значение 1,98 (отсутствие значимой автокорреляции остатков).

Наблюдаемая зависимость энергоемкости от скорости резания рабочего органа хорошо описывается уравнением парной квадратичной регрессии (рис. 2):

y = –0,0415x² + 3,3392x – 50,654, (1)

где y – энергоемкость, Вт/кг; x – скорость резания, м/с.

В уравнении (1) отрицательный коэффициент при x² (–0,0415) указывает на наличие квадратичной зависимости, при которой скорость резания влияет на энергоемкость. Однако существует оптимальный диапазон скоростей, после которого дальнейшее увеличение скорости приводит к меньшему повышению энергоемкости. Положительный коэффициент при x (3,3392) свидетельствует о том, что в начальном диапазоне скоростей увеличение скорости приводит к повышению энергоемкости.

Различия считались статистически значимыми при p < 0,05. Дополнительно был проведен корреляционный анализ взаимосвязи скорости резания рабочего органа и энергоемкости. Коэффициент корреляции Пирсона (rxy) составил 0,998, что соответствует очень высокой тесноте связи по шкале Чеддока. Уровень значимости корреляции (p) составил 0,040, что свидетельствует о статистической значимости взаимосвязи (p < 0,05).

Рис. 2. График регрессионных функций, характеризующих зависимость энергоемкости от скорости резания рабочего органа

Fig. 2. A graph of regression functions characterizing the dependence of energy intensity on the working element shredding speed

Источник: здесь и далее графики для рисунков составлены авторами статьи.

Source: hereinafter in this article the diagrams are compiled by the authors of the article.

Анализ энергозатрат при измельчении веток разных диаметров показывает следующие тенденции (рис. 3):

- Ветки диаметром более 30 мм. При скорости резания 31,4 м/с энергозатраты составляют 14,97 Вт/кг, при 37,68 м/с – 17,60 Вт/кг, а при 43,96 м/с – 19,01 Вт/кг.

Как видно, с увеличением скорости резания энергозатраты возрастают, что соответствует увеличению интенсивности процесса измельчения более крупных веток, требующих больше энергии для их обработки.

- Ветки диаметром 20–30 мм. При скорости резания 31,4 м/с энергозатраты составляют 12,61 Вт/кг, при 37,68 м/с – 14,30 Вт/кг, а при 43,96 м/с – 14,36 Вт/кг.

В этой группе веток наблюдается схожая тенденция, но рост энергозатрат с увеличением скорости резания менее выражен по сравнению с более крупными ветками. Это может быть связано с меньшей трудностью измельчения веток среднего диаметра.

- Ветки диаметром до 20 мм. При скорости резания 31,4 м/с энергозатраты составляют 11,50 Вт/кг, при 37,68 м/с – 15,13 Вт/кг, а при 43,96 м/с – 15,24 Вт/кг.

Для мелких веток энергозатраты также увеличиваются с ростом скорости резания, но в целом они остаются ниже, чем для более крупных веток, что подтверждает необходимость меньших затрат энергии при измельчении более тонких материалов.

Рис. 3. График регрессионных функций, характеризующих зависимость энергоемкости от скорости резания рабочего органа при измельчении различных диаметров веток

Fig. 3. А Graph of regression functions characterizing the dependence of energy consumption on the working element shredding speed when shredding branches of different diameters

Таким образом, с увеличением диаметра веток и скорости резания наблюдается закономерный рост энергозатрат, что связано с необходимостью обработки большего объема древесной массы, требующего дополнительных усилий и энергии для измельчения. Корреляционный анализ взаимосвязи скорости резания рабочего органа и производительности измельчителя показал следующие результаты: коэффициент корреляции (rxy): 0,986; теснота связи по шкале Чеддока: очень высокая; уровень значимости (p): 0,108.

При оценке связи скорости резания рабочего органа и производительности была установлена корреляционная связь.

Наблюдаемая зависимость производительности от скорости резания рабочего органа была смоделирована с помощью полиномиальной регрессии (рис. 4):

y = 0,0006x² – 0,03x + 0,9453, (2)

где y – производительность, м³/ч; x – скорость резания, м/с.

Рис. 4. График регрессионных функций, характеризующих зависимость производительности от скорости резания рабочего органа

Fig. 4. Graph of regression functions characterizing the dependence of productivity on the shredding speed

Результаты регрессионного анализа показали, что данная модель адекватно описывает взаимосвязь между скоростью резания и производительностью. Коэффициент детерминации (R²) составил 0,972, что указывает на объяснение 97,2 % дисперсии производительности данной моделью. Для оценки статистической значимости модели был проведен F-тест, который показал ее высокую значимость: F(2, 77) = 1337, p < 0,001. Скорректированный коэффициент детерминации (Adjusted R²) составил 0,969, что подтверждает хорошую объясняющую способность модели.

Проверка предположений регрессионного анализа выявила незначительные отклонения в распределении остатков. График остатков (не представлен в статье, но был проанализирован) демонстрирует случайное распределение точек вокруг нуля с небольшим сгущением в центральной части, что может указывать на легкую гетероскедастичность. Тест Дарбина-Уотсона показал значение 1,85 (отсутствие значимой автокорреляции остатков).

Уравнение (2) полиномиальной регрессии описывает квадратичную зависимость между скоростью резания и производительностью. Положительный коэффициент при x² (0,0006) указывает на то, что производительность сначала может снижаться или оставаться относительно стабильной при небольшом увеличении скорости, но затем, при дальнейшем увеличении скорости, ее рост может ускориться. Отрицательный коэффициент при x (–0,03) предполагает начальное снижение производительности при увеличении скорости в исследуемом диапазоне, прежде чем квадратичный эффект начнет преобладать. Интерпретация этих коэффициентов должна проводиться с учетом конкретных условий работы и диапазона скоростей резания. Увеличение скорости резания, несмотря на потенциальное повышение производительности, может быть ограничено другими факторами (энергопотребление и износ оборудования).

Так как уравнение имеет квадратичную форму, предполагается наличие оптимальной скорости резания, после которой дальнейшее увеличение может не приводить к пропорциональному увеличению производительности.

Проанализируем результаты, полученные для отдельных групп веток с различным диаметром (рис. 5). Для веток диаметром свыше 30 мм: при скорости резания 31,4 м/с производительность равна 0,8017 м³/ч; при скорости резания 37,68 м/с – 0,9067 м³/ч; при скорости резания 43,96 м/с – 1,0889 м³/ч.

Рис. 5. График регрессионных функций, характеризующих зависимость производительности от скорости резания рабочего органа при измельчении различных диаметров веток

Fig. 5. Graph of regression functions characterizing the dependence of performance on the shredding speed when shredding branches of different diameters

Из данных видно, что с повышением скорости резания производительность возрастает. Это подтверждает, что увеличенная скорость резания позволяет измельчать более крупные ветки с возрастанием производительности, при этом поддерживается требуемый уровень от 0,8 м³/ч и выше.

Для веток диаметром 20–30 мм: при скорости резания 31,4 м/с производительность равна 0,6179 м³/ч; при скорости резания 37,68 м/с – 0,7395 м³/ч; при скорости резания 43,96 м/с – 0,9354 м³/ч. Здесь также наблюдается рост производительности с увеличением скорости резания. Однако максимальное значение производительности (0,9354 м³/ч) все еще ниже порогового значения в 1 м³/ч, но также соответствует целевому диапазону 0,8–1,0 м³/ч.

Для веток диаметром до 20 мм: при скорости резания 31,4 м/с производительность равна 0,4138 м³/ч; при скорости резания 37,68 м/с – 0,4246 м³/ч; при скорости резания 43,96 м/с – 0,4300 м³/ч. Для веток меньшего диаметра увеличение скорости резания приводит к более слабо выраженному росту производительности. Несмотря на повышение скорости, производительность не достигает значений, близких к 0,8 м³/ч, что объясняется меньшим объемом измельчаемой массы.

Проанализировав данные, представленные на рисунке 5, можно сделать вывод, что для веток диаметром 30 мм и больше достигается производительность, соответствующая целевым значениям (0,80–1,00 м³/ч) при всех исследуемых скоростях резания. Для веток диаметром 20–30 мм производительность близка к целевому диапазону, но не превышает 1 м³/ч, что является приемлемым. Для веток диаметром до 20 мм производительность значительно ниже, что оправдано характеристиками измельчаемых материалов.

Таким образом, разрабатываемая конструкция малогабаритного измельчителя эффективно решает задачу измельчения крупных веток, поддерживая производительность на уровне, соответствующем целям (0,80–1,00 м³/ч) при оптимальных значениях скорости резания.

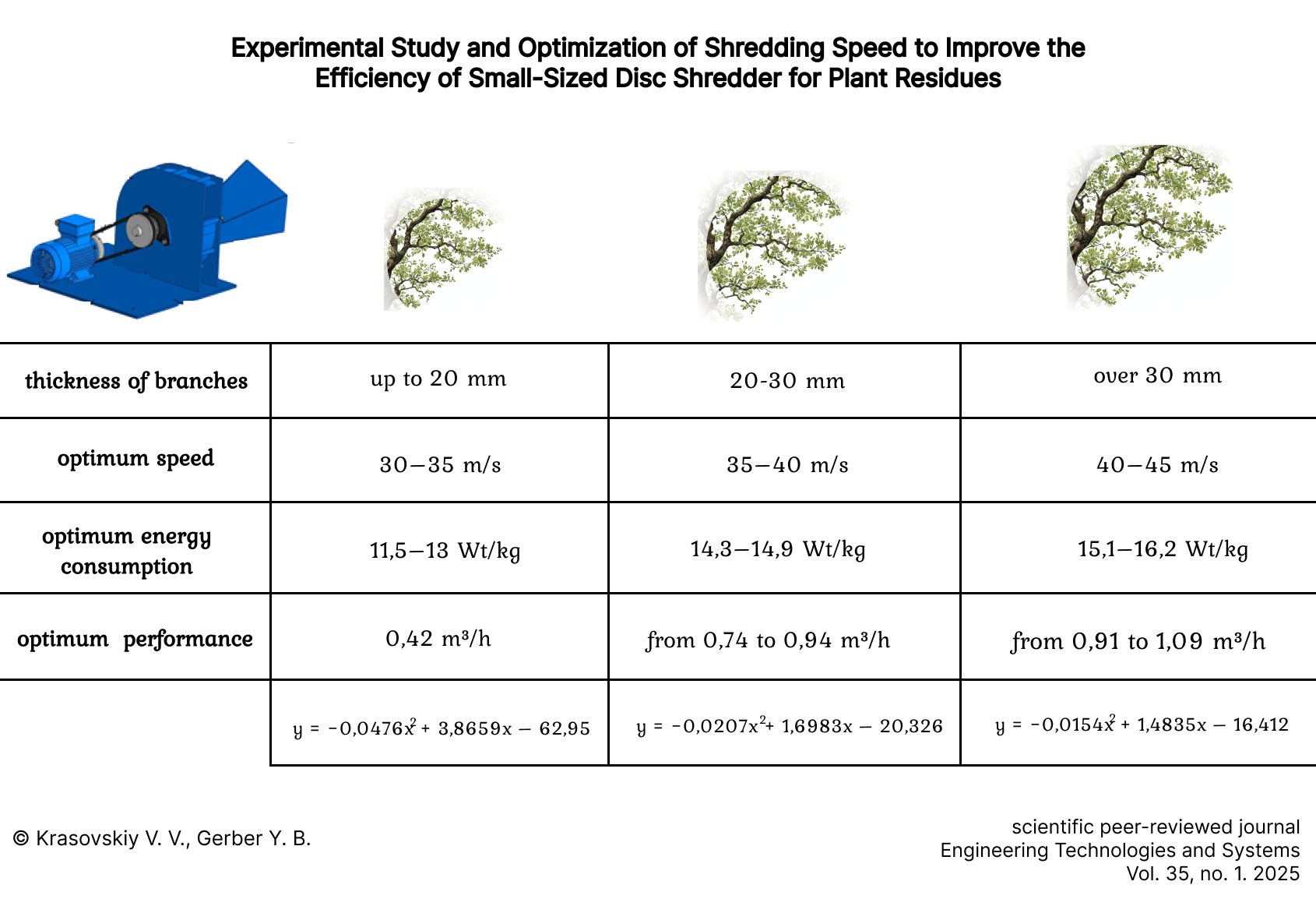

На основе проведенного анализа можно выделить следующие оптимальные диапазоны скоростей для каждой группы веток с учетом зависимостей от производительности и энергозатрат:

- Для веток до 20 мм. В пределах скорости 30–35 м/с наблюдается рост производительности, при этом энергозатраты остаются умеренными. По уравнению энергозатрат для веток до 20 мм y = −0,0476x2 + 3,8659x – 62,95y, где x – это скорость резания. При скорости 30 м/с энергозатраты составляют около 11,50 Вт/кг, а при скорости 35 м/с – около 13,10 Вт/кг. Таким образом, в диапазоне скорости 30–35 м/с можно достичь производительности около 0,42 м³/ч, что будет достаточно для данной группы веток, при этом энергозатраты остаются на уровне 11,5–13,0 Вт/кг.

- Для веток 20–30 мм. Оптимальный диапазон скорости для этих веток находится в пределах 35–40 м/с, так как при этих значениях производительность увеличивается, а энергозатраты остаются на умеренном уровне. По уравнению энергозатрат для веток 20–30 мм y = −0,0207x2 + 1,6983x – 20,326. При скорости 35 м/с энергозатраты составляют около 14,3 Вт/кг, а при скорости 40 м/с – около 14,9 Вт/кг. Производительность на скорости 35 м/с составляет около 0,74 м³/ч, а на 40 м/с – около 0,94 м³/ч. Таким образом, в диапазоне скорости 35–40 м/с можно обеспечить производительность от 0,74 до 0,94 м³/ч с энергозатратами в пределах 14,3–14,9 Вт/кг.

- Для веток свыше 30 мм. Оптимальная скорость для этой группы веток будет в пределах 40–45 м/с, где производительность значительно возрастает, но энергозатраты остаются на допустимом уровне. По уравнению энергозатрат для веток свыше 30 мм y = −0,0154x2 + 1,4835x – 16,412y. При скорости 40 м/с энергозатраты составляют около 15,1 Вт/кг, а при скорости 45 м/с – около 16,2 Вт/кг. Производительность при скорости 40 м/с составляет около 0,91 м³/ч, а при скорости 45 м/с – около 1,09 м³/ч. Таким образом, в диапазоне 40–45 м/с можно обеспечить производительность от 0,91 до 1,09 м³/ч с энергозатратами в пределах 15,1–16,2 Вт/кг.

Обсуждение и заключение

В ходе проведенного исследования были изучены конструктивные и технологические параметры малогабаритных измельчителей веток, а также их влияние на производительность и энергопотребление. Полученные результаты позволяют сделать следующие выводы:

- Зависимость энергоемкости от скорости резания. При увеличении скорости резания рабочего органа наблюдается рост энергоемкости. Регрессионное уравнение, описывающее эту зависимость, имеет форму уравнения полиномиальной регрессии второй степени: y = –0,0415x² + 3,3392x – 50,654. Скорость резания оказывает значительное влияние на энергозатраты, однако характер зависимости указывает на то, что эффект увеличения скорости на энергоемкость снижается при высоких значениях скорости. Полученная модель объясняет 99,6 % наблюдаемой дисперсии, что подтверждает ее высокую точность.

- Энергозатраты при измельчении веток различных диаметров. Для веток диаметром более 30 мм энергозатраты увеличиваются с ростом скорости резания, что подтверждает более высокие требования к энергии для измельчения крупных веток. Для веток диаметром 20–30 мм наблюдается менее выраженный рост энергозатрат с увеличением скорости резания. Для веток диаметром до 20 мм энергозатраты остаются относительно низкими по сравнению с более крупными ветками, но все же увеличиваются с ростом скорости.

- Зависимость производительности от скорости резания. В результате корреляционного анализа была установлена зависимость производительности от скорости резания рабочего органа, описываемая уравнением полиномиальной регрессии: y = 0,0006x² – 0,03x + 0,9453. Производительность увеличивается с ростом скорости резания, но на высоких значениях скорости может наблюдаться замедление роста производительности. Уравнение объясняет 97,2 % дисперсии параметра производительности, что свидетельствует о высокой точности прогноза.

- Производительность при измельчении веток различных диаметров. Для веток диаметром свыше 30 мм производительность увеличивается с ростом скорости резания и достигает целевых значений от 0,80 м³/ч и выше. Для веток диаметром 20–30 мм производительность близка к целевому диапазону, но не превышает 1,00 м³/ч. Для веток диаметром до 20 мм производительность остается значительно ниже, что связано с меньшим объемом измельчаемой массы.

- Оптимальные диапазоны скоростей для разных групп веток. Ветки до 20 мм: оптимальная скорость резания 30–35 м/с с умеренными энергозатратами (11,5–13,0 Вт/кг). Ветки 20–30 мм: оптимальный диапазон скорости 35–40 м/с, производительность 0,74–0,94 м³/ч при энергозатратах 14,3–14,9 Вт/кг. Ветки свыше 30 мм: оптимальная скорость 40–45 м/с, производительность 0,91–1,09 м³/ч при энергозатратах 15,1–16,2 Вт/кг. Эти скорости обеспечат баланс между производительностью и энергозатратами для различных групп веток, соответствуя требованию на производительность 0,80–1,00 м³/ч при минимальных энергозатратах.

Для достижения оптимальной производительности и энергозатрат в зависимости от диаметра веток рекомендуется использовать диск – рабочий орган массой 10,5...11,8 кг с диапазоном скорости резания: для веток до 20 мм – 30...35 м/с; для веток 20–30 мм – 35...40 м/с; для веток свыше 30 мм – 40...45 м/с.

Дальнейшие исследования следует направить на определение оптимального диапазона скоростей резания, учитывающего не только производительность, но и другие важные эксплуатационные характеристики. Результаты работы могут быть использованы для создания более эффективных и устойчивых моделей измельчителей, что будет способствовать улучшению эколого-экономической ситуации в сельском хозяйстве.

1 Доктрина продовольственной безопасности Российской Федерации [Электронный ресурс]. URL: https://mcx.gov.ru/upload/iblock/3e5/3e5941f295a77fdcfed2014f82ecf37f.pdf (дата обращения: 12.08.2024).

2 Рекомендации по утилизации и использованию отработанной биомассы садов и ягодников в Республике Беларусь : науч.-практ. изд. / сост. В. А. Самусь [и др.]. Самохваловичи, 2011. 24 с.

3 Горячкин В. П. Собрание сочинений : в 3 т. / под ред. Н. Д. Лучинского. М. : Колос, 1965. Т. 3. 384 с.

4 Гончаров В. Н., Гаузе А. А., Аввакумов М. В. Основы теории и расчета оборудования для подготовки бумажной массы. Ч. 2. Рубительные машины : учеб. пособие. СПб. : СПбГТУРП, 2012. 50 с.

Авторлар туралы

Vitaliy Krasovskiy

V. I. Vernadsky Crimean Federal University

Хат алмасуға жауапты Автор.

Email: vitaliy-krasovskiy@mail.ru

ORCID iD: 0000-0002-5556-9531

SPIN-код: 4234-0138

ResearcherId: KFB-1012-2024

Cand.Sci. (Eng.), Associate Professor of the Department of General Technical

Disciplines

Yuriy Gerber

V. I. Vernadsky Crimean Federal University

Email: gerber_1961@mail.ru

ORCID iD: 0000-0003-3224-6833

SPIN-код: 2810-6112

ResearcherId: B-6690-2019

Dr.Sci. (Eng.), Professor, Head of the Department of Technology and Equipment

for the Production and Processing of Livestock Products

Әдебиет тізімі

- Prokopiev M.G. Food Security: Analysis of a Draft of the Doctrine of Food Security of the Russian Federation (Part II). Regional Problems of Economic Transformation. 2018;(10):7–12. (In Russ., abstract in Eng.) https://doi.org/10.26726/1812-7096-2018-10-7-12

- Braginets S.V., Bakhchevnikov O.N., Alferov A.S. Experimental Data of Grinding Dried Fibrous Plant Materials. Engineering Technologies and Systems. 2021;31(4):591–608. (In Russ., abstract in Eng.) https://doi.org/10.15507/2658- 4123.031.202104.591-608

- Fokin S.V., Medvedeva P.Yu., Fomina O.A. Study of the Effi Ciency of Disk Chopping Machines. The Agrarian Scientific Journal. 2024;(9):147–154. (In Russ., abstract in Eng.) https://doi.org/10.28983/asj.y2024i9pp147-154

- Pari L., Suardi A., Del Giudice A., Scarfone A., Santangelo E. Influence of Chipping System on Chipper Performance and Wood Chip Particle Size Obtained from Peach Prunings. Biomass and Bioenergy. 2018;112:121–127. https://doi.org/10.1016/j.biombioe.2018.01.002

- Malyukov S.V., Aksenov A.A., Malyukova M.A. Analysis of Designs and Operating Modes of Disc Chipping Machines. Forestry Journal. 2021;11(4):139–149. (In Russ., abstract in Eng.) https://doi.org/10.34220/issn.2222-7962/2021.4/12

- Fokin S.V., Medvedeva P.Yu., Popikov V.P. Analysis of Design Features of Chipper Drive for Chopping Energy Wood Raw Materials. Forestry Journal. 2024;14(1):95–115. (In Russ., abstract in Eng.) https://doi.org/10.34220/issn.2222-7962/2024.1/6

- Lumiste E.G., Panova T.V., Panov M.V., Shmigirilov S.I., Lumiste K.O. [Wood and Plant Waste Shredder]. Patent 111967 Russian Federation. 2012 January 10. (In Russ.) EDN: RCVFJW

- Panova T.V., Slezko E.I., Panov M.V., Gaponova V.E. [Wood and Plant Waste Shredder]. Patent 209643 Russian Federation. 2022 March 17. (In Russ.) Available at: https://i.moscow/patents/ru209643u1_20220317 (accessed 27.10.2024).

- Villen N., Donay C. Grinder of Plant Materials. Patent 2512309 Russian Federation. 2014 April 10. (In Russ., abstract in Eng.) EDN: ZNEBLY

- Kashkarov K.G. [Wood Waste Chipper]. Patent 194214 Russian Federation. 2019 December 3. (In Russ.) EDN: ESPNTY

- Kapitonov A.V. [Wood and Plant Waste Shredder]. Patent 209643 Russian Federation. 2018 March 19. (In Russ.)

- Ulyanov V.M., Utolin V.V., Tugeev D.E., Efremov D.N. Criterion of the Working Process and Design of a Feed Chopper. Vestnik Agrarnoj Nauki Dona. 2023;16(1):66–75. (In Russ., abstract in Eng.) https://doi.org/10.55618/20756704_2023_16_1_66–75

- Fokin S., Shportko O., Druchinin D. On Shredding of Wood Raw Materials with Knives of Different Designs. BIO Web of Conferences. 2024;145:03012. https://doi.org/10.1051/bioconf/202414503012

- Bereznikov S.V., Fokin S.V. About Research Methodology of Cutting Disk Forest Residues Chippers Equipped with Various Types of Knives. Modern Problems of Science and Education. 2013;(5):93. (In Russ., abstract in Eng.) EDN: RRJQRN

- Fokin S.V., Fomina O.A. Energy Wood Prodyction by Disk Cutting Machines with Different Methods of Chip Emission. Forestry Bulletin. 2021;25(2):99–107. (In Russ., abstract in Eng.) Available at: https://clck.ru/3GST9e (accessed 25.10.2024).

- Birman A.R., Ugryumov S.A., Lokshtanov B.M., Orlov V.V. Experimental Technology and Equipment for the Production of Wood Flour. Izvestia Sankt-Peterburgskoj Lesotehniceskoj Akademii. 2024;1(247):291–301. (In Russ., abstract in Eng.) https://doi.org/10.21266/2079-4304.2024.247.291-301

- Gerber Yu.B. Krasovsky V.V. [Shredder of Plant Materials]. Patent 227371 U1 Russian Federation. 2024 July 18. (In Russ.) EDN: TJADIS

- Pirozhkov D.N., Lapin P.N. Waste Wood and Plant Residue Chippers. Bulletin of Altai State Agrarian University. 2023;8(226):84–89. (In Russ., abstract in Eng.) https://doi.org/10.53083/1996-4277-2023-226-8-84-89

- Civitarese V., Faugno S., Picchio R., Assirelli A., Sperandio G., Saulino L., et al. Production of Selected Short-Rotation Wood Crop Species and Quality of Obtained Biomass. European Journal of Forest Research. 2018;137:541–552. https://doi.org/10.1007/s10342-018-1122-3

Қосымша файлдар