The Effect of Air Pressure on the Technological Process of Grinding in the Grain Hammer Mill

- Authors: Savinykh P.A.1, Turubanov N.V.1, Aleshkin A.V.2, Suhlyaev V.A.3

-

Affiliations:

- Federal Agrarian Scientific Center of the North-East named after N. V. Rudnitsky

- Vyatka State University

- Vologda State Dairy Academy named after N. V. Vereshchagin

- Issue: Vol 35, No 1 (2025)

- Pages: 60-83

- Section: Technologies, Machinery and Equipment

- Submitted: 19.09.2024

- Accepted: 20.09.2024

- Published: 25.03.2025

- URL: https://journals.rcsi.science/2658-4123/article/view/264107

- DOI: https://doi.org/10.15507/2658-4123.035.202501.060-083

- EDN: https://elibrary.ru/ngoksm

- ID: 264107

Cite item

Full Text

Abstract

Introduction. The main problem of the grain hammer mill is over-grinding of grain caused by untimely removal of the final product from the grinding chamber. A way to effect the air flow arrangement in the grain hammer mill is to change the air pressure around the grinding chamber. Therefore, the study of the effect of air pressure around the grain hammer mill on the quality and energy indicators of its operation is an urgent task today.

Aim of the Study. The study is aimed at determining the effect of air pressure around the grinding chamber on the air flow motion pattern in the grain hammer mill and its energy indicators.

Materials and Methods. For a theoretical study of the air flow circulation in the grinding chamber, there was constructed a geometric model of the rotor placed in the grinding chamber. The Reynolds averaged equations of a continuous medium motion was the basis for the mathematical model of air motion. The calculation results were used to construct the velocity fields for the air flow. To conduct experimental studies, there was designed a pressure chamber that allows changing the air pressure in the grain hammer mill.

Results. Based on the results of theoretical studies, it has been determined that the pressure decrease in the grinding chamber by 10 times reduces the power consumption by 112 watts. Experimental studies have shown that when the pressure in the grinding chamber decreases, the power consumed by the engine for all types of rotors decreases too. Also, an increase in air pressure in the grinding chamber leads to a change in the amount of grinded grain remains on the sieve to 0 mm: for the blade and hammer rotors, the amount of remains decreases, and for the hammer-blade rotor it increases.

Discussion and Conclusions. The results of theoretical and experimental studies have shown that decreasing the air pressure around the grinding chamber can decrease the energy costs for the technological process and air flow motion inside the grinding chamber, and reduce the over-grinding of grain. The study results make it possible to design the grinding chambers for grain hammer mills taking into account the air flow motion.

Full Text

Введение

Основная масса фуражного зерна поступает на корм животным и птице [1; 2]. Около 50 % протеина доставляется в организм животного из зерновых и зернобобовых культур. При недостатке до 19 % перевариваемого протеина снижение животноводческой продукции может составить до 30–35 %, поэтому корма необходимо подготавливать так, чтобы максимальное количество протеина могло усвоиться животными [3; 4]. С этой целью корм необходимо измельчать. Благодаря такому способу подготовки нарушается твердая структура зерновки, питательные вещества становятся доступными, повышается площадь воздействия пищеварительного сока на потребляемый корм и, как следствие, происходит более быстрое усвоение необходимых для организма животного веществ.

Для каждого вида и возраста животного существуют свои требования по степени измельчения. Согласно требованиям1 выделяют три степени помола: от 1,8 до 2,6 мм – крупный помол; от 1,0 до 1,8 мм – средний; от 0,2 до 1,0 мм – мелкий. Размеры частиц концентрированных кормов для крупного рогатого скота не должны превышать 3 мм, для взрослых свиней – 1,2…1,6 мм, для птицы – до 1 мм (при использовании влажного корма) и 2…3 мм (при сухом корме).

В качестве измельчителей используют дробилки с различными рабочими органами (молотки, ножи, лопасти и др.). Наиболее широкое применение на сегодняшний день нашли дробилки с молотковыми рабочими органами2. Однако дробилки такого типа имеют явный недостаток – переизмельчение материала из-за несвоевременного отвода готового продукта из камеры измельчения3 [5]. Наиболее характерно переизмельчение для молотковых дробилок, где в качестве деки используется решето [6; 7]. Для устранения этой проблемы необходимо создание дополнительного воздушного потока, способствующего выводу материала из дробильной камеры.

Для более эффективного отвода готового продукта нами предложена конструкция ротора с лопастями, которые разрушают материал и создают дополнительный воздушный поток. Создаваемый лопастями воздушный поток циркулирует внутри камеры измельчения, на его движение затрачивается дополнительная энергия. С увеличением скорости вращения ротора повышается и количество перемещаемого воздуха [8]. Экспериментальные исследования движения воздушного потока в дробильной камере затруднительны ввиду вращающегося с большой частотой ротора и разнонаправленности векторов скоростей движения воздуха в различных точках камеры измельчения. Теоретические исследования движения воздушно-продуктового потока внутри дробильной камеры немногочисленны, поэтому изучение движения таких потоков является актуальным. Теоретические исследования позволяют оценить величину влияния конструктивно-технологических факторов на характер движения воздушного потока. Для снижения затрат энергии на перемещение создаваемого воздушного потока лопатками ротора нами проведены теоретические и экспериментальные исследования.

Цель исследований – определение влияния давления воздуха снаружи дробильной камеры на характер движения воздушного потока в камере измельчения, а также вычисление энергетических затрат на процесс измельчения.

Обзор литературы

Изучению движения воздушного потока в дробильной камере посвящены исследования многих авторов, но процесс недостаточно изучен, поэтому требует дополнительного внимания. Уменьшение переизмельчения материала в молотковых дробилках возможно за счет установки дополнительных лопаток к молотковому ротору и использования лопастного ротора. В камере измельчения дробилки с лопастным рабочим органом создается дополнительный воздушный поток, способствующий отводу готового продукта, но также создающий дополнительные затраты энергии на его движение. Б. Г. Зиганшин, С. Ю. Булатов, К. Е. Миронов, В. Н. Рукавишникова, Н. П. Шкилев проводили исследования влияния конструкции ротора молотковой дробилки на движение воздушного потока в камере измельчения. Исследования показали, что использование комбинированного ротора позволяет увеличить площадь сепарации материала через решета за счет изменения направления движения воздушного потока. Применение в конструкции ротора только прямоугольных или угловых молотков не позволяет полностью использовать площадь сепарации [9]. Исследования В. В. Садова, С. А. Сорокина позволили определить зависимость эффективности измельчения в молотковой дробилке с вертикальным валом от плотности воздушно-продуктового слоя. Устанавливаемые на ротор разгонные лопатки позволяют создать дополнительное статическое давление по периферии ротора, повысить плотность воздушно-продуктового слоя и эффективность процесса измельчения за счет увеличения числа соударений частиц материала с молотками. Также воздушный поток, дополнительно создаваемый лопатками, способствует выведению из камеры измельчения готового продукта [10].

В работах авторов4 [11; 12] представлены исследования движения частицы в воздушном потоке, по результатам которых получены математические зависимости и построены траектории движения. Исследования позволяют описать траекторию движения частицы в горизонтальном воздушном потоке, что позволяет полученные результаты использовать при проектировании машин с пневматической сепарацией. Авторы5 в своей работе при расчете траектории движения частицы также учитывают турбулентность воздушного потока. Для описания движения частиц по криволинейной поверхности под действием воздушного потока учеными6 [13] разработана математическая модель, позволяющая построить траекторию движения частицы. Изучение движения частицы по криволинейной поверхности позволяет исследовать влияние конструктивных особенностей камеры измельчения на траекторию ее движения.

Результаты теоретических исследований также можно использовать для проектирования конструктивных элементов пневмосепарирующих каналов. Исследователи [14] на основании проведенных теоретических расчетов определили ширину камеры сепарации материала для выбранной культуры. Ученые В. А. Лазыкин, А. И. Бурков, А. Л. Глушков, В. Ю. Мокиев теоретическими исследованиями движения воздушного потока в пневмосепарирующем канале показали, что установка направляющих лопаток в канал позволяет выровнять скорость движения воздушного потока7.

Для повышения эффективности измельчения материалов в молотковых дробилках ученые вносят изменения в конструкцию камеры измельчения. Дополнительная установка вихревых камер изменяет направление движения воздушно-продуктового потока и способствует снижению энергозатрат при дроблении. В работах [15; 16] представлены исследования по влиянию установки вихревых камер в дробилках на движение воздушного потока. Установка вихревых камер позволяет снизить скорость воздушно-продуктового потока и изменить его направление, способствуя тем самым увеличению скорости соударения молотков и частиц материала.

Установка в камеру измельчения различных конструктивных элементов создает дополнительное сопротивление движению материала и способствует более эффективному его разрушению. В работе А. И. Матвеева и В. Р. Винокурова в результате проведенных экспериментальных исследований доказано, что дополнительная установка отбойных элементов позволяет повысить степень измельчения, а эффективность работы ступенчатой центробежной мельницы увеличивается за счет влияния воздушного потока на технологический процесс [17].

Большое влияние на процесс измельчения оказывает равномерность распределения измельчаемого материала по сепарирующей поверхности. Ученые8 исследовали распределение воздушно-продуктового потока в камере измельчения дробилки. Экспериментальные исследования показали, что по мере движения материала вдоль оси дробильной камеры происходит измельчение. Крупные частицы материала подвергаются воздействию верхних молотков, по мере продвижения материала к нижним молоткам величина частиц уменьшается. Своевременный отвод готового продукта из дробилки с вертикальным ротором способствует снижению энергозатрат на измельчение и повышению производительности. В работе [18] предложен метод теоретического исследования циклической коррекции траектории движения стандартных частиц измельченного сырья в оптимальной зоне расположения разделительных сит. Представлена возможность обоснования допустимых пределов входных параметров технического решения с учетом изменчивости условий эксплуатации и моделируемой функции. Функциональные зависимости позволяют получить поле скоростей отраженных обусловленных частиц во времени и величину траектории их движения в поперечном воздушно-продуктовом потоке.

Анализ литературных источников по рассматриваемой теме показывает, что на сегодняшний день отсутствует сложившаяся теория описания технологического процесса измельчения материала в дробильной камере. Основная причина заключается в том, что на характер движения частиц материала оказывает влияние большое количество факторов. Очень сложно описать математическими зависимостями взаимосвязь этих факторов, поэтому для получения адекватных математических моделей, описывающих движение частиц воздушно-продуктового потока при теоретических исследованиях, необходимо принимать большое количество допущений. Проведение теоретических исследований с использованием в расчете максимального количества влияющих на технологический процесс факторов является основным направлением при задании граничных условий для решения поставленной задачи.

Материалы и методы

С целью теоретического исследования циркуляции воздушного потока в дробильной камере построена геометрическая модель ротора, помещенного в камеру измельчения, с восьмью лопастями.

В основе математической модели движения воздуха лежат усредненные по Рейнольдсу уравнения движения сплошной среды9:

где ui – усредненная скорость в направлении координаты xi, м/с; i, j = 1, …, 3; u′i, u′j – пульсационные составляющие скорости по соответствующим координатам, м/с; ρ – плотность сплошной среды, кг/м3; fi – удельные массовые силы, которые во вращающихся доменах включают силы инерции, Н; µ – динамическая вязкость среды, Па‧с; p – усредненное давление, Па; – символ усреднения.

Причем

где µt – динамическая турбулентная вязкость, Па ∙ с; δij – символ Кронекера; k – кинетическая энергия турбулентности, Дж/кг:

Для замыкания системы уравнений используется уравнение неразрывности сплошной среды:

где – оператор Гамильтона, а также два дифференциальных уравнения, описывающие турбулентные вязкие напряжения по стандартной модели турбулентности :

где ε – скорость диссипации кинетической энергии турбулентности; Eij – компонент скорости деформации.

Динамическая турбулентная вязкость:

Регулируемые постоянные в модели имеют подобранные по расчетной практике универсальные значения: Cµ = 0,09; σk = 1; σɛ = 1,3; C1ɛ = 1,44; C1ɛ = 1,92.

Для исследования движения воздушного потока в дробилке с лопастным ротором использовался расчетный пакет Ansys CFX с оболочкой Workbench (рис. 1).

Рис. 1. Модель ротора с лопастями в камере измельчения

Fig. 1. Rotor with blades in the grinding chamber

Источник: модели для рисунков 1–3, 5–14 построены авторами статьи в программе Ansys.

Source: the models for the figures 1–3, 5–14 are built by the authors of the article in the program Ansys.

В качестве тел течения выбраны два домена: вращающийся цилиндр (рис. 2) с вырезанными из него элементами ротора и стационарный домен, охватывающий со всех сторон первый и примыкающий к нему по гладким поверхностям вращения (рис. 3).

Рис. 2. Модель вращающегося домена

Fig. 2. Rotating domain

Рис. 3. Модель неподвижного домена

Fig. 3. Fixed domain

Для проверки результатов теоретических исследований проведены экспериментальные исследования. При проведении экспериментальных исследований для определения влияния изменения давления воздуха в дробилке на энергетические и технологические показатели измельчения зернового материала сконструирована барокамера, схема которой представлена на рисунке 4 [19].

Рис. 4. Схема барокамеры: 1 – камера; 2 – загрузочный шлюз; 3 – загрузочный бункер; 4 – дозатор; 5 – дека; 6 – ротор; 7 – двигатель; 8 – решето; 9 – воздухопроницаемая мембрана; 10 – приемный бункер; 11 – выгрузной шлюз

Fig. 4. Pressure chamber diagram: 1 – chamber; 2 – loading gateway; 3 – loading hopper; 4 – dispenser; 5 – deck; 6 – rotor; 7 – motor; 8 – solution; 9 – breathable membrane; 10 – receiving hopper; 11 – unloading gateway

Источник: схема построена авторами статьи.

Source: the diagram is compiled by the authors of the article.

Измельчаемый материал через загрузочный шлюз 2 поступает в загрузочный бункер 3. После наполнения загрузочного бункера 3 загрузочный шлюз 2 закрывается, и в камере 1 создается требуемое давление. Включается двигатель 7, который приводит во вращение ротор 6 дробилки. Из загрузочного бункера 3 дозатором 4 измельчаемый материал подается в дробилку. Ротор 6 ударяет по частицам материала. Не разрушившиеся частицы оказываются в деке 5 и подаются на повторное измельчение. Готовый продукт через решето 8 поступает в приемный бункер 10. Воздухопроницаемая мембрана 9 препятствует созданию вихревых потоков и способствует выравниванию давления в камере 1. После измельчения всего материала двигатель 7 отключается, в камере 1 создается атмосферное давление, открывается выгрузной шлюз 11, материал из бункера 10 подается на выгрузку. Разрежение, создаваемое в камере 1, позволяет уменьшить плотность циркулирующего воздушного потока, снижая затраты энергии на процесс измельчения.

Результаты исследования

Для проведения расчетов разбили модель доменов на элементы сеточным генератором. Получили сетку, состоящую из 138 885 элементов и 254 326 узлов, с программным контролем ее качества и добавлением пограничных слоев (рис. 5).

Рис. 5. Модель доменов в разрезе с элементами сетки

Fig. 5. Domains in the section with grid elements

Для проведения расчета задавали угловую скорость ротора ɷ = 50 с–1.

Граничные условия показаны на рисунке 6: скорость на входе в камеру варьировалась от 1 до 10 м/с; на выходе из камеры использовалось условие – открытое окно с нулевым относительным давлением, равным давлению снаружи дробильной камеры; на стенках ротора и корпуса камеры измельчения использовалось условие прилипания потока.

Рис. 6. Граничные условия

Fig. 6. Boundary conditions

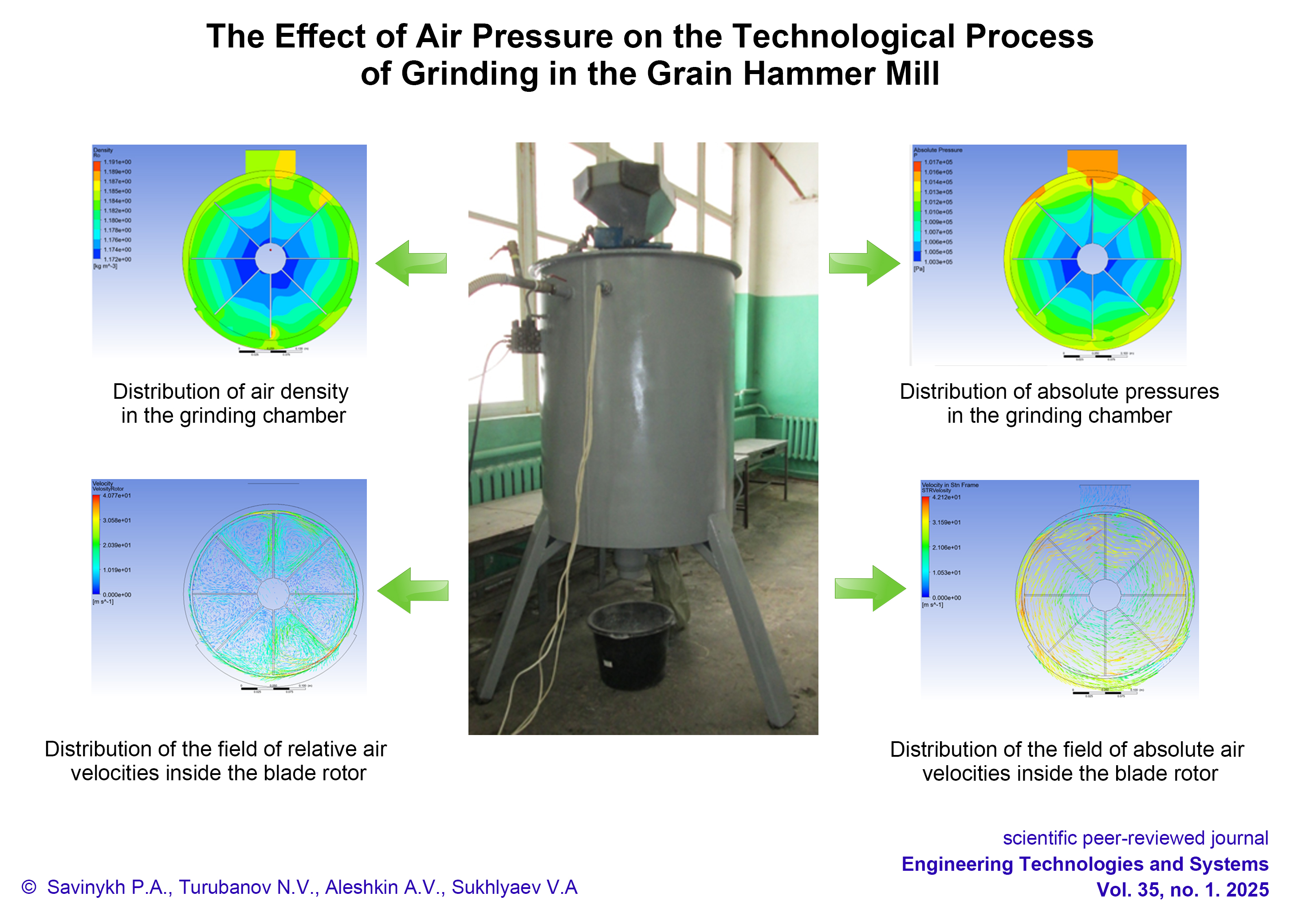

Расчеты проведены при разных давлениях с шагом 0,01 МПа от нуля до нормального атмосферного давления. В результате получены распределения: плотность воздуха; абсолютные давления; поле скоростей воздуха в каждом домене.

Отметим одинаковый характер роста плотности воздуха к периферии ротора в вертикальном сечении камеры измельчения (рис. 7, 8) для всех давлений снаружи дробильной камеры при отличающихся на порядок абсолютных значениях.

Рис. 7. Распределение плотности воздуха в камере измельчения при атмосферном давлении 101 325 Па. Скорость потока на входе 5 м/с

Fig. 7. Distribution of air density in the grinding chamber at an atmospheric pressure of 101 325 Pa. The flow rate at the inlet is 5 m/s

Рис. 8. Распределение плотности воздуха в камере измельчения при атмосферном давлении 10 132,5 Па. Скорость потока на входе 5 м/с

Fig. 8. Distribution of air density in the grinding chamber at an atmospheric pressure of 10 132.5 Pa. The flow rate at the inlet is 5 m/s

На рисунках 9, 10 показано распределение абсолютных давлений для тех же значений давления снаружи дробильной камеры. Следует отметить подобный характер распределений плотностей и давлений с возрастанием от оси ротора.

Рис. 9. Распределение абсолютных давлений в камере измельчения при атмосферном давлении 101 325 Па. Скорость потока на входе 5 м/с

Fig. 9. Distribution of absolute pressures in the grinding chamber at an atmospheric pressure of 101 325 Pa. The flow rate at the inlet is 5 m/s

Рис. 10. Распределение абсолютных давлений в камере измельчения при атмосферном давлении 10 132,5 Па. Скорость потока на входе 5 м/с

Fig. 10. Distribution of absolute pressures in the grinding chamber at an atmospheric pressure of 10 132.5 Pa. The flow rate at the inlet is 5 m/s

Движение воздуха внутри лопастного ротора при двух величинах давления снаружи дробильной камеры показано на рисунках 11, 12. Отметим вращение потока между лопастями в сторону противоположную вращению ротора в относительном движении. На рисунке 13 представлено поле скоростей воздуха в абсолютном движении.

Рис. 11. Распределение поля относительных скоростей воздуха внутри лопастного ротора при атмосферном давлении 101 325 Па. Скорость потока на входе 5 м/с

Fig. 11. Distribution of the field of relative air velocities inside the blade rotor at an atmospheric pressure of 101 325 Pa. The flow rate at the inlet is 5 m/s

Рис. 12. Распределение поля относительных скоростей воздуха внутри лопастного ротора при сниженном давлении p = 10 132,5 Па. Скорость потока на входе в камеру 5 м/с

Fig. 12. Distribution of the field of relative air velocities inside the blade rotor at a reduced pressure p = 10 132.5 Pa. The flow rate at the entrance to the chamber is 5 m/s

Рис. 13. Распределение поля абсолютных скоростей воздуха внутри лопастного ротора при атмосферном давлении 101 325 Па. Скорость потока на входе 5 м/с

Fig. 13. Distribution of the field of absolute air velocities inside the blade rotor at an atmospheric pressure of 101 325 Pa. The flow rate at the inlet is 5 m/s

На рисунке 14 показано движение потока воздуха в поперечном сечении, близком к осевому, из которого видно, что характер движения не является плоскопараллельным и сопровождается смещением слоев вдоль оси ротора.

Рис. 14. Распределение поля абсолютных скоростей воздуха внутри лопастного ротора при атмосферном давлении 101 325 Па в поперечном сечении. Скорость потока на входе 5 м/с

Fig. 14. Distribution of the field of absolute air velocities inside the blade rotor at an atmospheric pressure of 101 325 Pa in cross section. The flow rate at the inlet is 5 m/s

Проведены расчеты момента M, создаваемого воздушным потоком на поверхности ротора для разных давлений (рис. 15). Момент на валу ротора определялся по результатам расчетов в Ansys как момент воздействия сплошной среды и дискретных частиц на вращающийся ротор при различных давлениях снаружи дробильной камеры. Мощность N на привод ротора, затрачиваемая на перемещение воздуха, пропорциональна этому моменту N = M ω (рис. 16).

Рис. 15. Момент на оси ротора

Fig. 15. Torque on the rotor axis

Источник: графики для рисунков 15–17, 21, 22 построены авторами статьи.

Source: the graphs for the Figure 15–17, 21, 22 are plotted by the authors of the article.

Рис. 16. Мощность на оси ротора, затрачиваемая на перемещение воздуха

Fig. 16. The power on the rotor axis spent on air movement

Анализ результатов показывает, что на перемещение воздуха в дробилке при атмосферном давлении затрачивается мощность N = 125 Вт, а при давлении снаружи дробильной камеры p = 10 132,5 Па (0,1 aт) N = 13 Вт. Снижение мощности прямо пропорционально уменьшению давления снаружи дробильной камеры. Мощность составляет 112 Вт. Несмотря на ее небольшие абсолютные значения при увеличении масштаба устройства, возможно получить значительный положительный эффект от снижения давления в дробилке.

На рисунке 17 представлены зависимости момента M (сил давления воздушного потока на поверхности ротора) от скорости потока на входе в камеру при двух величинах давления снаружи дробильной камеры.

Рис. 17. Момент на оси ротора на перемещение воздуха в зависимости от скорости потока воздуха на входе в дробилку

Fig. 17. The moment on the rotor axis for the movement of air, depending on the flow rate at the entrance to the crusher

Анализ этих зависимостей показывает, что повышение скорости воздуха, протекающего через камеру измельчения, увеличивает момент на роторе, причем это увеличение более выражено при бόльшем давлении снаружи дробильной камеры.

Для установления влияния давления воздуха в камере измельчения на технологический процесс проведены экспериментальные исследования. Они проводились внутри барокамеры (рис. 18) с дробилками двух типов – с осевой и радиальной подачей материала (рис. 19)10 [19].

Для загрузки измельчаемого материала и выгрузки готового продукта использовали верхний 2 и нижний 11 шлюзовые затворы (рис. 4). Силовые провода и провода телеметрии введены в барокамеру через герметичные разъемы. Давление в барокамере изменяли через шаровые краны. Избыточное давление создавали поршневым компрессором и поддерживали на заданном уровне пневматическим регулятором расхода. Вакуум создавали шиберным вакуумным насосом и поддерживали на заданном уровне вакуумным регулятором.

Рис. 18. Общий вид экспериментальной барокамеры

Fig. 18. General view of the experimental pressure chamber

Рис. 19. Общий вид дробилки при радиальной подаче зернового материала в дробильную камеру

Fig. 19. General view of the crusher with radial feed of grain material into the crushing chamber

Источник: фотографии для рисунков 18–20 сделаны Н. В. Турубановым при проведении экспериментальных исследований в производственном помещении в 2024 г.

Source: the photo for the figures 18–20 were taken by N. V. Turubanov while conducting experimental studies in the production facility in the winter of 2024.

Экспериментальные исследования проводили с тремя типами роторов: молотково-лопастным (рис. 20a), лопастным (рис. 20b) и молотковым (рис. 20c). Диаметры всех используемых роторов по концам молотков и лопастей одинаковы [20].

Рис. 20. Общий вид роторов: a) молотково-лопастной ротор; b) лопастной ротор; c) молотковый ротор

Fig. 20. General view of rotors: a) hammer-blade rotor; b) blade rotor; c) hammer rotor

На рисунке 21 приведена зависимость удельных энергозатрат от способа загрузки дробилки, конструкции ротора и давления в барокамере. Давление в барокамере изменяли от –88,26 до +98,07 кПа относительно нормального атмосферного давления, принятого за нулевую точку.

Рис. 21. Удельные энергозатраты на измельчение кВт·ч/(т·λ) при вариации параметров давления/разрежения в дробильной камере

Fig. 21. Specific energy consumption for crushing kWh/(t·λ) with variations in pressure/discharge parameters in the crushing chamber

Увеличение давления в дробильной камере при измельчении зерна приводит к повышению удельных энергозатрат при осевой подаче зернового материала в интервалах варьирования от 5,69–6,07 до 6,24–7,23 кВт·ч/(т·λ), а при радиальной подаче от 5,91–6,59 до 7,74–8,31 кВт·ч/(т·λ) при использовании различных конструкций роторов (где λ – единица степени измельчения). Наиболее стабильные характеристики по удельным энергозатратам при изменении параметров рабочей атмосферы наблюдали во время осевой подачи зернового материала в дробилку.

Результаты экспериментальных исследований показывают, что снижение значения давления воздуха в дробильной камере от атмосферного до величины –88,26 кПа позволяет повысить эффективность измельчения на 25 % без учета затрат на создание разрежения.

Проанализировав значения удельных энергозатрат, полученных по результатам исследований, для давления воздуха в камере измельчения –88,26 кПа по сравнению с атмосферным давлением, принятым за нулевое значение, пришли к следующим выводам:

– для лопастного ротора при осевой подаче удельные энергозатраты снизились на 5,06 %, при радиальной – на 7,40 %;

– для молотково-лопастного ротора при осевой подаче удельные энергозатраты снизились на 2,71 %, при радиальной – на 15,54 %;

– для молоткового ротора при осевой подаче удельные энергозатраты снизились на 7,91 %, при радиальной – на 12,38 %.

Сравнив удельные энергозатраты для давления воздуха в камере измельчения 98,07 кПа по отношению к атмосферному, принятому за нулевое значение, получили следующие результаты:

– для лопастного ротора при осевой подаче удельные энергозатраты увеличились на 3,99 %, при радиальной – на 17,61 %;

– для молотково-лопастного ротора при осевой подаче удельные энергозатраты увеличились на 1,03 %, при радиальной – на 14,24 %;

– для молоткового ротора при осевой подаче удельные энергозатраты увеличились на 15,65 %, при радиальной – на 10,55 %.

Рис. 22. Процентное содержание (по массе) остатка на сите 0 мм при изменении параметров давления/разрежения в барокамере

Fig. 22. Percentage (by weight) of remains on the sieve is 0 mm when changing the pressure/discharge parameters in the pressure chamber

Анализ процентного содержания пылевидной фракции (рис. 22) показал, что изменение параметров давления/разрежения в дробильной камере от –88,26 кПа до +98,07 кПа относительно нормального атмосферного давления приводит к изменению количества остатка дерти на сите 0 мм. Например, с увеличением давления в барокамере остаток дерти на сите 0 мм для лопастного и молоткового роторов уменьшается в интервалах варьирования от 15,56–20,17 до 11,98–14,77 % и от 14,75– 16,89 до 13,80–15,75 % соответственно, а для молотково-лопастного ротора увеличивается в интервалах варьирования от 11,95–13,32 до 13,03–14,66 %.

Изменение давления в барокамере практически не оказывает влияния на степень измельчения вне зависимости от конструкции роторов и способов подачи. Помол дерти можно охарактеризовать как мелкий при использовании различных конструкций роторов и способа подачи зернового материала.

Теоретические исследования привели к следующим результатам: 1) падение давления в камере измельчения в 10 раз позволяет снизить потребляемую двигателем лопастного ротора мощность при измельчении на 112 Вт; 2) наблюдается одинаковый характер роста плотности воздуха и давления к периферии ротора в вертикальном сечении камеры измельчения для всех значений давления снаружи дробильной камеры; 3) распределение поля относительных скоростей воздуха внутри лопастного ротора и абсолютных скоростей в обоих расчетных доменах определяется вращением потока вместе с ротором и почти не зависит от скорости на входе в камеру измельчения; в относительном движении наблюдается вращение потока между лопастями в противоположную вращению ротора сторону; 4) повышение скорости воздуха, протекающего через камеру измельчения, увеличивает момент на роторе, причем это увеличение более выражено при бόльшем давлении снаружи дробильной камеры (на 29 % при изменении скорости с 1 до 10 м/с).

Экспериментальные исследования показали, что увеличение давления воздуха в дробильной камере при измельчении зерна от –88,26 кПа до +98,07 кПа приводит к увеличению удельных энергозатрат при осевой подаче зернового материала в интервалах варьирования от 5,69–6,07 до 6,24–7,23 кВт∙ч/(т∙λ), а при радиальной подаче от 5,91–6,59 до 7,74–8,31 кВт∙ч/(т∙λ) при использовании различных конструкций роторов.

Увеличение давления воздуха в дробильной камере от –88,26 до +98,07 кПа при измельчении зерна приводит к изменению количества остатка дерти на сите до 0 мм в следующих интервалах: для лопастного и молоткового роторов остаток уменьшается в интервалах варьирования от 15,56–20,17 до 11,98–14,77 % и от 14,75–16,89 до 13,80–15,75 % соответственно, а для молотково-лопастного ротора увеличивается в интервалах варьирования от 11,95–13,32 до 13,03–14,66 %.

Обсуждение и заключение

Проведенные теоретические исследования позволяют оценить влияние величины давления окружающего дробилку воздуха на характер движения воздушного потока внутри камеры измельчения и энергетические затраты на технологический процесс. Результаты теоретических исследований подтверждаются экспериментальными и свидетельствуют о том, что снижение давления воздуха снаружи дробильной камеры позволяет минимизировать энергетические затраты на технологический процесс измельчения зернового материала и перемещение воздушного потока внутри дробильной камеры, а также уменьшает остаток на сите до 0 мм, то есть позволяет избежать переизмельчения материала. Полученные результаты исследований можно применять при проектировании камер измельчения молотковых дробилок. Также приведенные результаты позволяют оценить влияние величины атмосферного давления на качественные и энергетические показатели молотковых измельчителей при их эксплуатации.

1 НТП-АПК 1.10.16.002-03. Нормы технологического проектирования сельскохозяйственных предприятий по производству комбикормов [Электронный ресурс]. URL: https://docs.cntd.ru/document/1200034655 (дата обращения: 25.09.2024).

2 Огородов Д. А., Панаев Д. С. Повышение эффективности молотковой дробилки зерна // Научные труды студентов Ижевской ГСХА. 2022. Т. 2. С. 745–748. EDN: GZOTFE

3 Анисимов М. С., Стрелков Е. С. Изменение содержания пылевидной фракции в готовом продукте в зависимости от кратности воздействия дробилки на зерно // Научные труды студентов Ижевской ГСХА. 2023. Т. 1. С. 1216–1220. EDN: XRYKNL

4 Саитов В. Е., Суворов А. Н., Фарафонов В. Г. Математическая модель движения частицы в прямолинейном пневмосепарирующем канале с учетом неравномерности структуры воздушного потока // Улучшение эксплуатационных показателей сельскохозяйственной энергетики : материалы VI Междунар. науч.-практ. конф. «Наука-Технология-Ресурсосбережение» (6 февраля 2013 г., г. Киров). Киров. 2013. С. 148–153. EDN: XSLWBT

5 Ефименко В. В. Движение частицы в горизонтальном канале с турбулентным воздушным потоком // Совершенствование механизированных процессов производства и переработки сельскохозяйственной продукции в условиях Приморского края : сб. науч. тр. Уссурийск : Приморская государственная сельскохозяйственная академия, 2009. С. 124–132. EDN: SZHJMX

6 Карпова М. В., Лебедев И. Ф., Никифорова Л. В., Яковлев Б. В. Разработка математической модели движения частиц по искривленной поверхности пневмосепаратора под действием воздушного потока // Геомеханические и геотехнологические проблемы эффективного освоения месторождений твердых полезных ископаемых северных и северо-восточных регионов России : тр. Третьей Всерос. науч.-практ. конф., посвященной памяти чл.-кор. РАН М. Д. Новопашина (16 – 19 июня 2015 г., г. Якутск). Якутск, 2015. С. 77–82. EDN: VUMLHX

7 Лазыкин В. А., Бурков А. И., Глушков А. Л., Мокиев В. Ю. Теоретическое исследование влияния направляющих лопаток в отводе пневмосепарирующего канала на равномерность воздушного потока // Актуальные вопросы совершенствования технологии производства и переработки продукции сельского хозяйства : материалы Междунар. науч.-практ. конф. «Мосоловские чтения» (16 – 17 марта 2022 г., г. Йошкар-Ола). Йошкар-Ола, 2022. С. 605–608. EDN: TJMLNL

8 Клевцова Т. А., Пупынин А. А. Исследование распределения зерна по камере дробления дробилки с вертикальным ротором // Научно-информационное обеспечение инновационного развития АПК : материалы XV Междунар. науч.-практ. конф. (8 июня 2023 г., г. Москва). Москва, 2023. С. 140–147. EDN: SLVUAH

9 Авраменко М. И. О k-модели турбулентности. 2-е изд., перераб. и доп. Снежинск : Изд-во РФЯЦ – ВНИИТФ, 2010. 102 с.

10 Белозеров С. А., Сухляев В. А. Влияние конструктивно-технологических параметров молотковой дробилки на показатели ее рабочего процесса // Инновационные тенденции развития российской науки : материалы XVI Междунар. науч.-практ. конф. молодых ученых (29 – 31 марта 2023 г., г. Красноярск). Красноярск, 2023. С. 256–258. EDN: OYBGXG

About the authors

Petr A. Savinykh

Federal Agrarian Scientific Center of the North-East named after N. V. Rudnitsky

Email: peter.savinyh@mail.ru

ORCID iD: 0000-0002-5668-8479

SPIN-code: 5868-9317

Scopus Author ID: 56728791200

ResearcherId: V-6933-2017

Dr.Sci. (Eng.), Professor, Chief Researcher, Head of the Laboratory of

Mechanization of Livestock Production

Nikolay V. Turubanov

Federal Agrarian Scientific Center of the North-East named after N. V. Rudnitsky

Email: nikolaytu@mail.ru

ORCID iD: 0000-0002-1446-6851

SPIN-code: 2628-1001

Scopus Author ID: 57192554417

Cand.Sci. (Eng.), Associate Professor, Senior Researcher

Russian Federation, 166a Lenin St., Kirov 610007Aleksey V. Aleshkin

Vyatka State University

Email: usr00008@vyatsu.ru

ORCID iD: 0000-0002-6949-1480

SPIN-code: 5084-5478

Scopus Author ID: 57190028500

ResearcherId: ABA-6228-2020

Dr.Sci. (Eng.), Professor of the Department of Mechanics and Engineering

Graphics

Vladimir A. Suhlyaev

Vologda State Dairy Academy named after N. V. Vereshchagin

Author for correspondence.

Email: 227804@mail.ru

ORCID iD: 0009-0005-0218-2105

SPIN-code: 2773-8480

ResearcherId: KIH-9009-2024

Senior Lecturer in the Department of Technical Systems in Agribusiness

Russian Federation, 2 Schmidt St., Molochnoye, Vologda 160555References

- Savinykh P.A., Turubanov N.V. The Influence of Changes in the Technological Parameters of the Feed Mixer on its Performance. Agricultural Science Euro-North-East. 2022;23(5):732–739. (In Russ., abstract in Eng.) https://doi.org/10.30766/2072-9081.2022.23.5.732-739

- Savinykh P.A., Turubanov N.V. Research of Horizontal Mixer’s Design-and-Technological Parameters Influence on its Workflow Indicators. Machinery and Technologies in Livestock. 2022;(3):42–47. (In Russ., abstract in Eng.) https://doi.org/10.51794/27132064-2022-3-42

- Marczuk A., Sysuev V., Aleshkin A., Savinykh P., Turubanov N., Tomporowski A. Theoretical Studies of the Interaction Between Screw Surface and Material in the Mixer. Materials. 2021;14(4). https://doi.org/10.3390/ma14040962

- Marczuk A., Misztal W., Savinykh P., Turubanov N., Isupov A., Zyryanov D. Improving Efficiency of Horizontal Ribbon Mixer by Optimizing its Constructional and Operational Parameters. Eksploatacja i Niezawodnosc. 2019;21(2):220–225. https://doi.org/10.17531/ein.2019.2.5

- Sapa V.Yu. The Results of the Analysis of Studies of Structural and Operational Parameters of Impact Crushers for the Production of Farm Animal Feed. 3i: Intellect, Idea. 2023;(1):185–190. https://doi.org/10.52269/22266070_2023_1_185

- Savinyh P.A., Turubanov N.V., Moshonkin A.M. Determination of Optimal Design and Technological Parameters of a Hammer Crusher with Sieves in end Surfaces. Agricultural Engineering. 2023;25(5):17–22. (In Russ., abstract in Eng.) https://doi.org/10.26897/2687-1149-2023-5-17-22

- Shirobokov V.I., Fedorov O.S., Ipatov A.G. Аnalysis of Crushed Grain Quality when Using Crushers of Open and Closed Types. The Bulletin of Izhevsk State Agricultural Academy. 2019;2(58):69–74. (In Russ., abstract in Eng.) EDN: QHDVLE

- Bespoldenov R.V., Fedorenko I.Ya., Zemlyanukhina T.N., Polkovnikova M.V., Ishkov A.V. Investigation and Modeling of Interaction of Hammers of a Vertical Crusher with Air-Grain Layer. Bulletin of Altai State Agricultural University. 2023;4(222):92–98. (In Russ., abstract in Eng.) https://doi.org/10.53083/1996-4277-2023-222-4-92-98

- Ziganshin B.G., Bulatov S.Yu., Mironov K.E., Rukavishnikova V.N., Shkilev N.P. Determination of the Working Area of the Edge Sieve of Grain Crusher with Increased Separating Surface. Bulletin of the Kazan State Agrarian University. 2020;15(2):87–91. (In Russ., abstract in Eng.) https://doi.org/10.12737/2073-0462-2020-87-91

- Sadov V.V., Sorokin S.A. Influence of Grain Material Flow Density on Grinding Efficiency in a Hammer Crusher. Bulletin of Altai State Agricultural University. 2022;(3):81–86. (In Russ., abstract in Eng.) https://doi.org/10.53083/1996-4277-2022-209-3-81-86

- Sobolev A.A., Melnikov P.A., Vasiliev A.V. The Calculation of the Particle Trajectory in the Horizontal Air Flow in the Air Separation. Gruzovoe i Passazhirskoe Avtokhozyajstvo. 2013;(7):30–36. (In Russ., abstract in Eng.) EDN: REZUIF

- Sobolev A.A., Melnikov P.A., Tyutyunnik A.O. The Movement of Particles in the Air Stream. Vektor Nauki Tol’yattinskogo Gosudarstvennogo Universiteta. 2011;3(17):82–86. (In Russ., abstract in Eng.) EDN: PFIYPR

- Shemetova O.M., Fadin Yu.M., Shchendrygina I.V. Movement of Particles in the Cyclone Air Stream. Molodezhnyj Vestnik Novorossijskogo Filiala Belgorodskogo Gosudarstvennogo Tekhnologicheskogo Universiteta im. V. G. Shukhova. 2023;3(3):40–44. (In Russ., abstract in Eng.). Available at: https://rio-nb-bstu.science/ojs/index.php/vestnik-molod/article/view/250 (accessed 25.10.2024).

- Burkov A.I., Glushkov A.L., Lazykin V.A., Mokiev V.Yu. Substantiation of the Main Design Parameters of the Separation Chamber of the Pneumatic Separator using Various Methods for Calculating Particle Trajectories in the Pneumoseparating Channel. Agricultural Science Euro-North-East. 2022;23(3):402–410. (In Russ., abstract in Eng.) https://doi.org/10.30766/2072-9081.2022.23.3.402-410

- Baranov N.F., Zykin A.A., Bulatov S.Y. Study of the Influence Swirl Cameras on Velocity of the Airstream in Grind To. Bulletin of the NGIEI. 2012;4(11):185–196. (In Russ., abstract in Eng.) EDN: PCDRHF

- Vedernikov Ya.D., Zykin A.A. [Investigation of Aerodynamic Modes of Operation of a Crusher with end Vortex Chambers]. Advanced Science. 2017;1(5):21. (In Russ.) EDN: ZCQMEF

- Matveev A.I., Vinokurov V.R. Experimental Studies on the Intensification of Grinding Processes in a Step Centrifugal Mill. Arctic and Subarctic Natural Resources. 2019;24(2):56–63. (In Russ., abstract in Eng.) https://doi.org/10.31242/2618-9712-2019-24-2-5

- Ushakov Y., Shakhov V., Asmankin E., Naumov D. Theoretical Study Results of Product Flow Management Process in Hammer-Type Shredder Working Chamber. Engineering for Rural Development. 2019:185–191. https://doi.org/10.22616/ERDev2019.18.N231

- Kupriyanov F.A., Palitsyn A.V., Salyaev V.A., Belozerov S.A. [Substantiation of the Design of a Hammer Crusher with the Possibility of Regulating the Parameters of an Artificially Created Working Atmosphere]. Bulletin of the Agroindustrial Complex of the Upper Volga region. 2021;4(56):76–82. (In Russ.) https://doi.org/10.35694/YARCX.2021.56.4.013

- Ivanov I.I., Sukhlyaev V.A., Sukhoparov A.I. Hammer Mill Research for Axial and Radial Grain Feed. International Research Journal. 2021;6(108):114–118. (In Russ., abstract in Eng.) https://doi.org/10.23670/IRJ.2021.108.6.080

Supplementary files